「事故は忘れた頃にやってくる」と言われますが、化学プラントにおいては「教訓を忘れたから、事故が再来する」と言った方が正確かもしれません。

私たちが普段現場で守っている「変更管理(MOC)」の書類や、「作業許可証(PTW)」のサイン。これらはすべて、過去の誰かの尊い犠牲の上に作られたルールです。

この記事では、1974年から現在まで、世界の、そして日本の化学プラントの安全基準を決定的に変えた重大事故を時系列でまとめました。これを単なる歴史年表として見るのではなく、「自分のプラントで同じことが起きるとしたら?」という視点で読み解いてください。

第1章:プロセス安全の覚醒と規制の誕生(1970年代〜1980年代)

~「設備」の欠陥が世界を変えた時代~

この時代は、ハードウェアの設計不良や、化学物質のリスク評価不足が、壊滅的な被害をもたらしました。その結果、現代の安全管理の基礎となる法規制が欧米や日本で整備されました。

| 年 | 国 | 事故名称 | 事象と原因 | 現場への教訓・キーワード |

|---|---|---|---|---|

| 1974 | 英国 | フリックスボロー事故 | 【事象】シクロヘキサン蒸気雲爆発。死者28名。 【原因】強度計算なき「仮設」バイパス配管の設置(変更管理の欠如)。 | 【変更管理 (MOC)】 「仮設だから」は通用しない。正規の設計審査を経ていない変更が、工場を消滅させる。 |

| 1974 | 日本 | 三菱石油水島 重油流出事故 | 【事象】タンク底板破断による重油流出。 【原因】軟弱地盤の不等沈下と、後付け階段溶接部への応力集中。 | 【面的な管理】 タンク一基の事故がコンビナート全体を巻き込む。日本の「防災」が個別設備からエリア全体へ進化した契機。 |

| 1976 | 伊 | セベソ事故 | 【事象】反応暴走によるダイオキシン類の大気放出。 【原因】安全弁の先に除害設備がなく、そのまま大気へ放出された。 | 【セベソ指令(緊急時計画)】 住民への「知る権利」保障と、リスク情報の公開義務化。欧州安全規制の原点。 |

| 1982 | 日本 | ダイセル 堺工場爆発 | 【事象】粉塵爆発の連鎖。死者6名。 【原因】初期爆発の風圧で堆積粉塵が舞い上がり、二次爆発へ発展。 | 【ハウスキーピング】 粉体現場の清掃徹底と、爆発を区画で封じ込める遮断設計の重要性。 |

| 1984 | 印度 | ボパール事故 | 【事象】MIC(猛毒ガス)漏洩。死者数千名以上(史上最悪)。 【原因】冷凍機や除害塔など、全ての安全装置が停止・機能不全。 | 【本質安全設計 & PSM】 危険物質の在庫を極小化する。「プロセス安全管理(PSM)」法制化の直接的契機。 |

| 1986 | 瑞西 | サンド倉庫火災 | 【事象】消火活動による化学物質流出、ライン川汚染。 【原因】消火用水を敷地内に留める設備がなく、環境破壊へ直結。 | 【消火水封じ込め】 火災を消す水が「環境毒」になるジレンマ。消火排水の貯留設備が必要。 |

| 1988 | 英国 | パイパー・アルファ事故 | 【事象】北海油田プラットフォームの爆発・崩壊。死者167名。 【原因】安全弁を取り外したポンプを、夜勤班が知らずに起動。引継ぎ不備。 | 【作業許可 (PTW)・引継ぎ】 「書類」だけでなく「会話」で引き継ぐ。物理的なロック(LOTO)の徹底が命を守る。 |

第2章:システムの形骸化と安全文化の劣化(1990年代〜2000年代)

~「マニュアル」はあるが「魂」が入っていない時代~

設備やルールは整備されましたが、効率化のプレッシャーや組織の緩みが「安全文化」を蝕み、人災を引き起こしました。

| 年 | 国 | 事故名称 | 事象と原因 | 現場への教訓・キーワード |

|---|---|---|---|---|

| 1999 | 日本 | JCO臨界事故 | 【事象】ウラン溶液の臨界。作業員2名死亡。 【原因】効率優先の「裏マニュアル(バケツ作業)」と組織的な黙認。 | 【安全文化・コンプライアンス】 安全原理を無視した誤った「カイゼン」は命を奪う。手順書の遵守と組織風土。 |

| 2001 | 仏 | AZF工場爆発 | 【事象】硝酸アンモニウム倉庫爆発。死者31名。 【原因】不適合物質(塩素系消毒剤)の混入による反応。 | 【土地利用計画】 都市化する住宅地と危険物施設の距離規制(セベソII指令改正)。 |

| 2003 | 日本 | 出光興産 北海道製油所火災 | 【事象】十勝沖地震によるタンク火災。 【原因】長周期地震動とタンク液面の揺動(スロッシング)の共振。 | 【長周期地震動対策】 想定を超える自然災害(揺れ)に対する設計基準の見直しと消防法改正。 |

| 2005 | 米国 | BPテキサスシティ 製油所爆発 | 【事象】蒸気雲爆発。死者15名。 【原因】経営層が「労働災害(転倒等)」の減少を見て安全と誤認。 | 【プロセス安全指標】 「個人の安全(ヘルメット等)」と「設備の安全」は別物。ニアミス等の先行指標を監視せよ。 |

第3章:技術伝承の断絶と未知の反応(2010年代〜現在)

~「非定常作業」と「物質の挙動」に潜む罠~

ベテラン世代の引退に伴う「技術伝承の断絶」と同期するように、非定常作業(メンテナンス、停止・再稼働)時の事故が多発しています。特に「掃除・開放時の爆発」が近年の特徴です。

| 年 | 国 | 事故名称 | 事象と原因 | 現場への教訓・キーワード |

|---|---|---|---|---|

| 2011 | 日本 | 東ソー 南陽事業所爆発 | 【事象】VCMプラント爆発。 【原因】塩酸中の不純物濃縮・分解。技術伝承不足による知識欠落。 | 【技術伝承 (Knowledge-Why)】 「なぜその操作が必要か」という原理原則が、次世代に伝わっていないリスク。 |

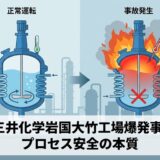

| 2012 | 日本 | 三井化学 岩国大竹工場爆発 | 【事象】レゾルシン設備爆発。 【原因】インターロックを解除しての手動加熱操作。 | 【インターロック管理】 現場判断での安全装置解除は厳禁。非定常時の指揮系統確立が急務。 |

| 2012 | 日本 | 日本触媒 姫路製造所爆発 | 【事象】アクリル酸タンク爆発。消防士殉職。 【原因】重合暴走反応。消防活動中のタンク破裂。 | 【緊急時対応の連携】 化学物質の反応リスク情報を消防隊と共有し、適切な安全距離を確保する。 |

| 2014 | 日本 | 三菱マテリアル 四日市工場爆発 | 【事象】多結晶シリコン設備洗浄中の爆発。 【原因】加水分解物が衝撃で爆発(未知のリスク・情報共有不足)。 | 【メンテナンス時の反応評価】 「洗浄」「開放」時はプロセス条件が変わる。生成される物質のリスク評価。 |

| 2015 | 中国 | 天津港倉庫爆発 | 【事象】硝酸アンモニウム等の連鎖爆発。死者173名。 【原因】ニトロセルロースの発火が硝酸アンモニウムへ延焼。 | 【法規制の実効性】 ルールがあっても、違法な混在保管や都市計画無視があれば機能しない。 |

| 2020 | 印度 | LGポリマーズ漏洩 | 【事象】スチレンモノマー蒸気噴出。 【原因】パンデミックによる長期停止時の温度管理不全と重合。 | 【長期停止・再稼働 (Preservation)】 異常事態下の設備保全。人がいなくても化学反応は進行する。 |

| 2020 | レバノン | ベイルート港爆発 | 【事象】硝酸アンモニウムの大爆発。 【原因】没収品の長期間放置(国のガバナンス欠如)。 | 【ガバナンスと物質管理】 大量の危険物が管理されずに放置されるリスク。AZF、天津の教訓の風化。 |

| 2023 | 日本 | デンカ 青海工場事故 | 【事象】配管切断作業中の爆発。 【原因】乾燥状態で爆発性を持つ反応生成物の付着。 | 【物質の性状変化】 湿潤時は安全でも、乾燥・停止時に牙をむく物質がある。開放時のリスク再評価。 |

編集後記:明日から現場でどう活かすか

この50年の歴史を振り返ると、一つの傾向が見えてきます。

かつては「バルブの故障」や「配管の腐食」といった目に見える設備の欠陥が事故の主因でした。しかし近年は、「メンテナンス中の手順ミス」や「物質の性状変化(乾燥、加水分解)への理解不足」といった目に見えない知識・管理の欠陥が事故を引き起こしています。

「ただの水洗い」「いつもの配管切断」

そう思った瞬間こそ、過去の事故(2014年三菱マテリアル、2023年デンカなど)を思い出してください。「条件が変われば、物質の顔も変わる」のです。

歴史を知ることは、恐怖することではありません。

見えないリスクに対して、想像力という武器を持つことなのです。

化学プラント大全

化学プラント大全