1988年7月6日、北海で発生したパイパー・アルファ事故(Piper Alpha Disaster)は、死者 167 名(プラットフォーム上 165 名+救助ボート乗員 2 名)を出した、史上最悪のオフショア石油・ガス事故です。

本記事では、英国 HSE(労働安全衛生庁)、IChemE、米国 BSEE の公式資料をもとに、事故の全体像と、プロセス安全の観点からの学びを整理します。

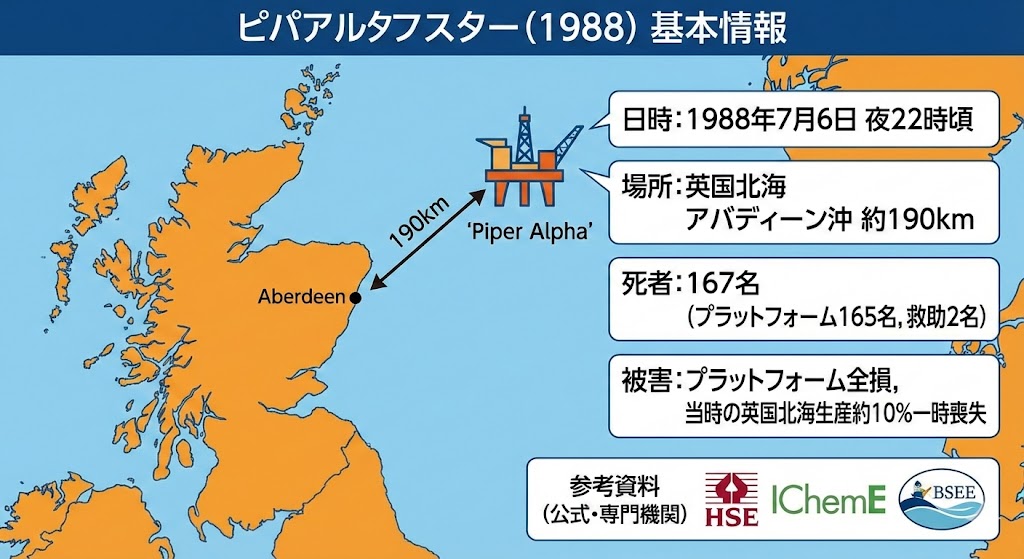

1. 事故の基本情報

- 日時:1988年7月6日 夜 22 時頃(現地時間)

- 場所:英国北海 アバディーン沖 約 190 km

- プラットフォーム:Piper Alpha(Occidental Petroleum 運転)

- 死者:167名(プラットフォーム上 165 名+救助 2 名)、生存者 61 名

- 被害:プラットフォーム全損、当時の英国北海生産の約 10% が一時喪失

参考資料(公式・専門機関)

- 英国 HSE:

Public Inquiry into the Piper Alpha Disaster(HSE公式) - IChemE:

Piper Alpha Incident Summary(IChemE 技術要約 PDF) - BSEE(米国 海洋安全監督機関):

Technical Analysis of the Piper Alpha Accident(BSEE 報告 PDF)

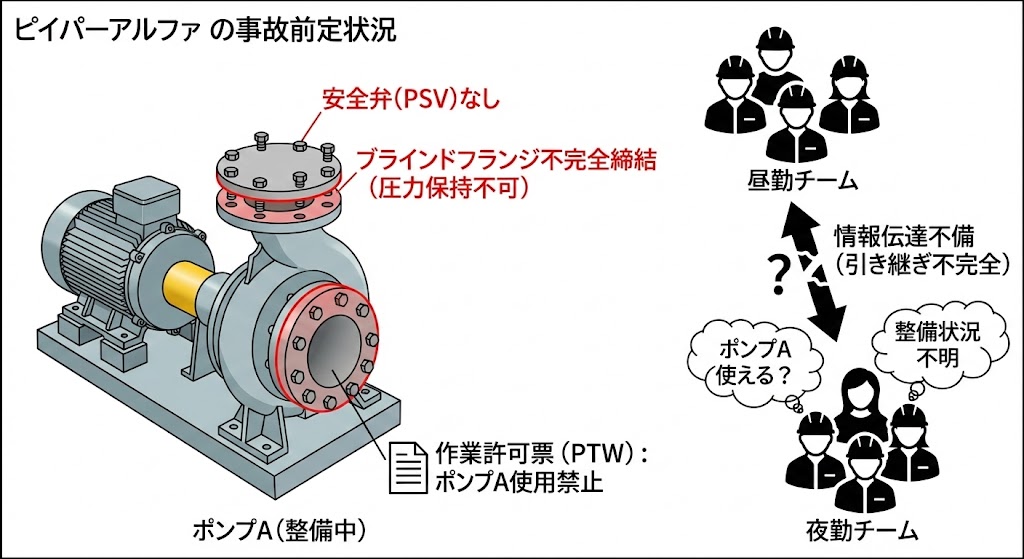

2. 事故前の状況:整備中のポンプAと情報伝達不備

事故当日、コンデンセートポンプAが定期整備のため停止中でした。

- ポンプAの安全弁(PSV)が取り外されていた

- 開口部はブラインドフランジで閉塞されていたが、完全に締め込まれず、圧力を保持できない状態だった

- 「ポンプAは使用禁止」とする作業許可票(Permit to Work, PTW)が発行されていた

しかし、夜勤側への引き継ぎが不完全で、夜勤の監督者・運転員は「ポンプAが整備中であり、使ってはいけない」という事実を十分認識していませんでした。

この「PTW とシフト間引き継ぎの不備」が、後に致命的な結果を招きます。

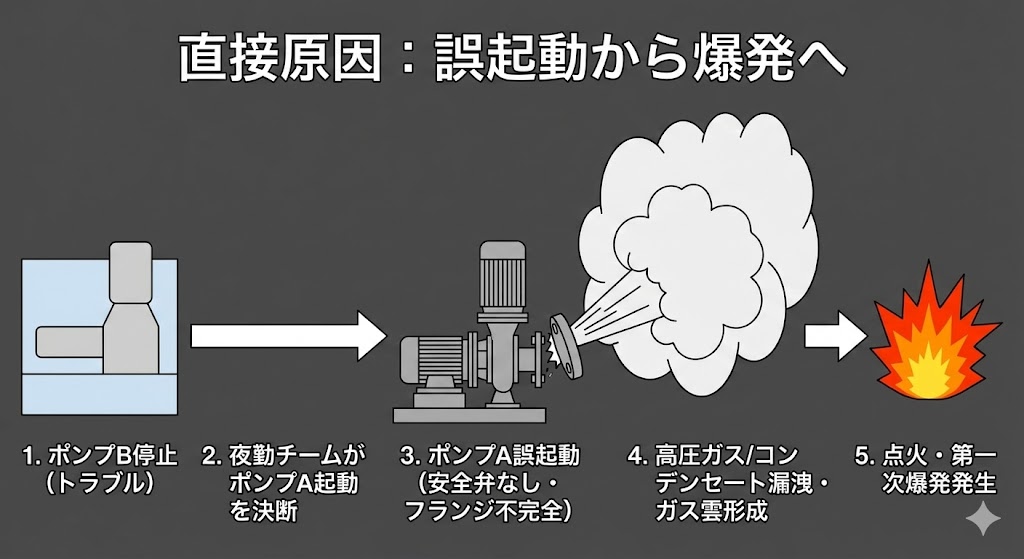

3. 直接原因:安全弁が外れた状態でのポンプA誤起動

稼働していたコンデンセートポンプBがトラブルで停止し、圧送を維持するため夜勤チームはポンプAの起動を決断します。

しかしその時点でポンプAは:

- 安全弁(PSV)なし

- ブラインドフランジが「しっかり締結されておらず、圧力保持ができない状態」

- 整備未完了

という「絶対に運転してはならない状態」でした。

起動直後、ブラインドフランジ部から高圧のガス/コンデンセートが漏洩し、可燃性ガス雲が形成 → 点火して爆発。

これがパイパー・アルファ事故の引き金となります。

4. 事故進展:爆発と大規模火災の連鎖

4-1. 第一次爆発と制御室機能の喪失

ガス雲が点火し、大規模な爆発が発生。

この爆発によって:

- 中央制御室が大きく損傷

- 消防・消火システムの制御が困難に

- 監視・指令機能が大きく失われる

プラットフォーム全体の「目と頭脳」が一気に弱体化しました。

4-2. 防火区画の脆弱性:想定外のガス爆発

Piper Alpha は元々「石油生産用」として建設され、後からガス処理機能が追加されたプラットフォームでした。

- 防火壁・区画は主として石油火災を前提に設計

- ガス爆発・ガス火災への耐爆・耐火性能が不十分

そのため、爆風・高温ガスが隣接区画へ容易に伝播し、火災が複数エリアに広がっていきました。

4-3. 他プラットフォームからのガス供給が止まらない

Piper Alpha は、他の 3 つのプラットフォームとパイプラインで接続されており、ガスの集約・再圧送を行うハブ的な役割も担っていました。

しかし、

- 中央制御室の機能喪失

- 通信・指令系統の混乱

により、「Piper Alpha へガスを送るのを止めよ」という指示が十分に伝わらず、他プラットフォームからのガス供給が継続しました。

結果として、

- 流入ガスが新たな燃料となり

- 高圧ガスパイプラインが次々と破断し、巨大なジェット火炎が発生

火災は制御不能となりました。

4-4. 避難困難・多数の犠牲者

爆発と火災、煙により:

- 避難通路が炎と煙で遮断

- 一部は海へ飛び込む以外に選択肢がない状況

公式報告によれば、回収された遺体の多くは煙・有毒ガスの吸入による死亡であり、焼死は少数だったことが示されています。

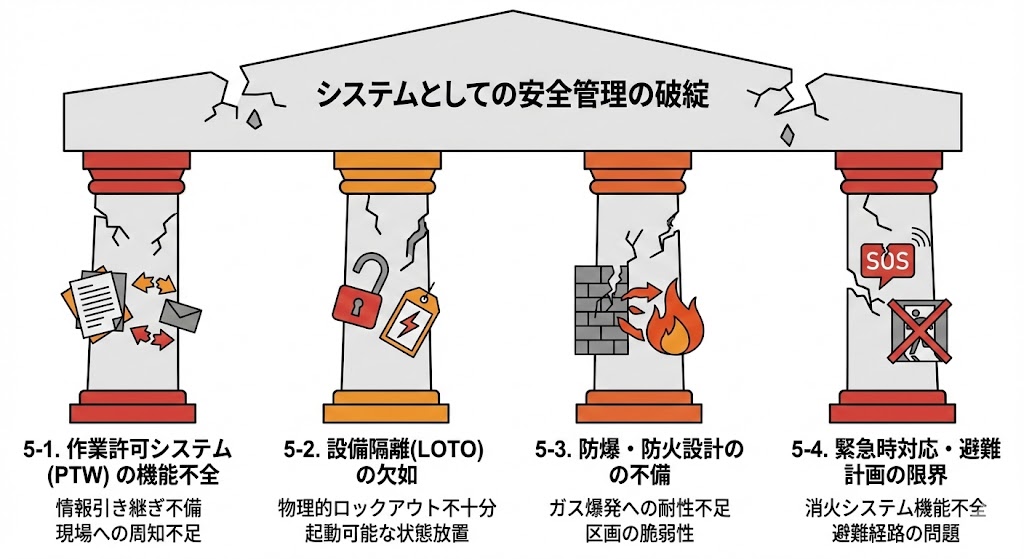

5. 深層原因:システムとしての安全管理の破綻

Cullen Report は、パイパー・アルファ事故の本質的原因を、個々の“人のミス”ではなく「安全管理システムの重大な欠陥」に求めています。

ここでは代表的なポイントを 4 つに整理します。

5-1. 作業許可システム(PTW)の機能不全

- PTW が適切に保管・共有されていなかった

- 昼勤から夜勤への情報引き継ぎが不十分

- 「整備中につき使用禁止」の情報が、現場の意思決定者に届いていなかった

→ 整備中設備が誤って起動される余地が残されていた。

5-2. 設備隔離(LOTO)の欠如

LOTO(Lockout/Tagout:エネルギー遮断・施錠表示)の観点から見ると:

- 安全弁を外した設備が、物理的に「起動不能」になっていなかった

- バルブや電源など、ハード的なロックアウトが不十分

→ 「起動できてしまう危険な状態」が放置されていたことになります。

5-3. 防爆・防火設計の不備

- プラットフォームは爆圧に耐える設計ではなかった(blast-proof ではない)

- 防火壁・区画は石油火災を前提としており、ガス爆発への抵抗力が不足

結果として、一次爆発が複数区画へ波及し、致命的な被害拡大を招きました。

5-4. 緊急時対応・避難計画の限界

- 消防設備・消火システムが爆発後に十分機能しなかった

- 避難経路の耐火性・冗長性に問題

- 他プラットフォームとの緊急連携が機能しなかった

緊急時に「最後の砦」となるべき設計・訓練が、十分ではなかったと言えます。

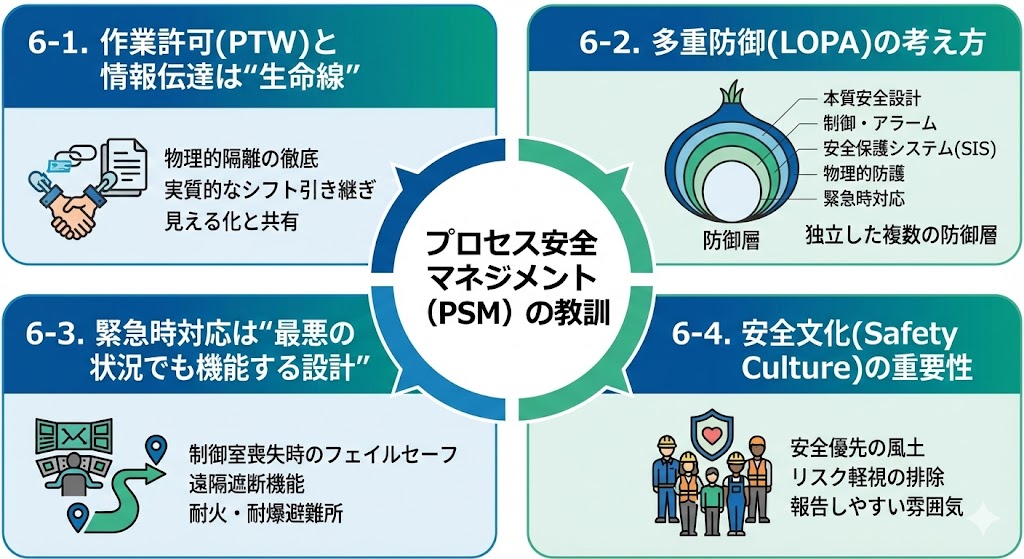

6. プロセス安全の視点からの教訓

パイパー・アルファ事故は、現代のプロセス安全マネジメント(PSM)・RBPS の礎となりました。

技術者にとって特に重要なポイントを整理します。

6-1. 作業許可(PTW)と情報伝達は“生命線”

- 整備中・隔離中設備は「書類上」だけでなく、物理的にも起動不可能にする

- シフト交代時の引き継ぎ(handover)は形式でなく実質的なリスク共有として行う

- PTW は見える場所・アクセスしやすい場所で管理し、関係者全員が状況を把握できるようにする

6-2. 多重防御(LOPA)の考え方

LOPA(Layer of Protection Analysis)の観点から見ると、

Piper Alpha では防御層が十分に独立・強固ではありませんでした。

本来必要な防御層の例:

- 設備側:安全弁(PSV)、緊急遮断弁(ESD)、耐火・防爆区画

- 制御側:異常検知と自動停止(SIS)、信頼性の高いアラーム

- 管理側:PTW、MOC(変更管理)、教育・訓練

- 末端側:避難経路・避難設備、緊急時対応手順

「どれか一つ」ではなく、「複数の独立した防御層」が重要であることを示す典型事例です。

6-3. 緊急時対応は“最悪の状況でも機能する設計”

- 中央制御室が機能喪失しても、重要設備を安全側に倒せる仕組み

- 他設備・他サイトへの「ガス供給停止指示」などを、遠隔・自動で行える設計

- 避難用ルート・待避所は、火災・煙・爆風に対して一定時間耐えられること

6-4. 安全文化(Safety Culture)の重要性

Cullen Report や後続の研究は、安全文化の弱さを強く指摘しています。

- 生産優先で、安全判断が後回しになる風土

- リスクが軽視され、危険な慣行が“普通のこと”として定着

- 問題やヒヤリハットを上長に伝えづらい雰囲気

技術・ハードだけではなく、組織文化・風土の改革が不可欠であることを示しています。

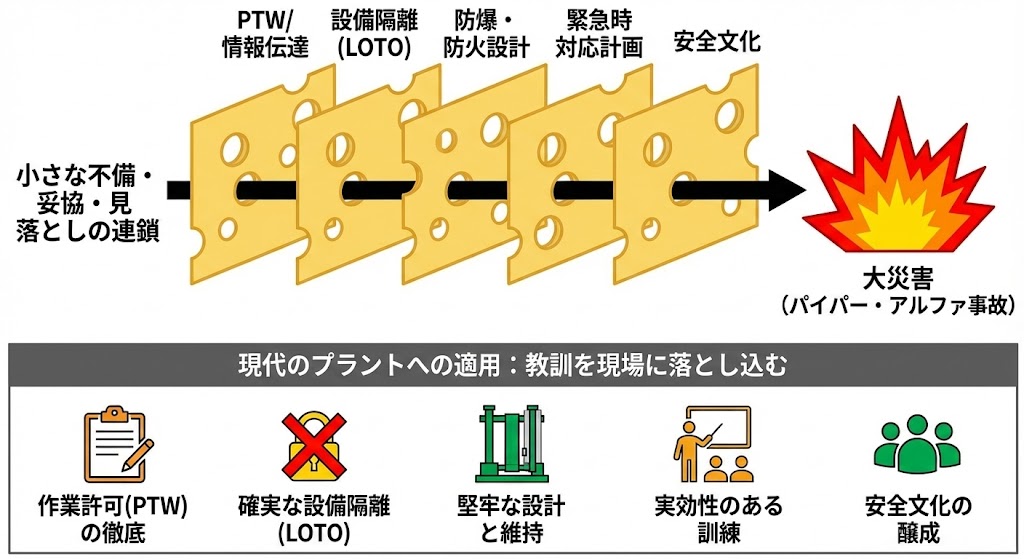

7. おわりに

パイパー・アルファ事故は、「単一の大きなミス」ではなく、「多数の小さな不備・妥協・見落とし」が積み重なって発生した大災害と総括されています。

現代の化学プラント・石油プラントにおいても、

- 作業許可(PTW)

- 設備隔離(LOTO)

- 防火・防爆設計

- 緊急時対応計画

- 安全文化の醸成

といった要素は、その重要性が全く薄れていません。

パイパー・アルファ事故の教訓を、自社設備・自分の現場にどう落とし込むか。

それこそが、プロセス安全に携わる技術者に求められる姿勢だと言えます。

化学プラント大全

化学プラント大全