化学プラントで働く私たちは、常に「安全」を最優先に行動しています。しかし、過去の重大事故の多くは、誰かが悪意を持って操作したわけではなく、「プラントをなんとかしよう」という善意や責任感から生まれた判断が、システムや知識の死角を突いて発生しています。

今回は、2012年に発生した「三井化学岩国大竹工場爆発火災事故」の調査報告書を紐解き、私たち現場の人間が学ぶべき「プロセス安全」の教訓を整理します。

1. 事故の概要:その時、現場で何が起きたか

2012年4月22日未明、三井化学岩国大竹工場のレゾルシン製造施設で、酸化反応器が破裂・爆発する事故が発生しました。

- 発生日時: 2012年4月22日 2時15分頃

- 場所: 三井化学株式会社 岩国大竹工場(山口県)

- 被害状況: 死者1名、負傷者25名。近隣住宅999軒に窓ガラス破損等の被害が発生。

- 設備被害: 酸化反応器が破裂し、プラントの半分以上が崩壊。飛散した破片により隣接プラントや配管ラックでも火災が発生しました。

この事故は、タイヤの接着剤原料となるレゾルシンの中間体(DHP/HPO)を製造する「酸化反応器」で発生しました。この物質は、特定の条件下で自己分解し、熱とガスを発生させる性質を持っていました。

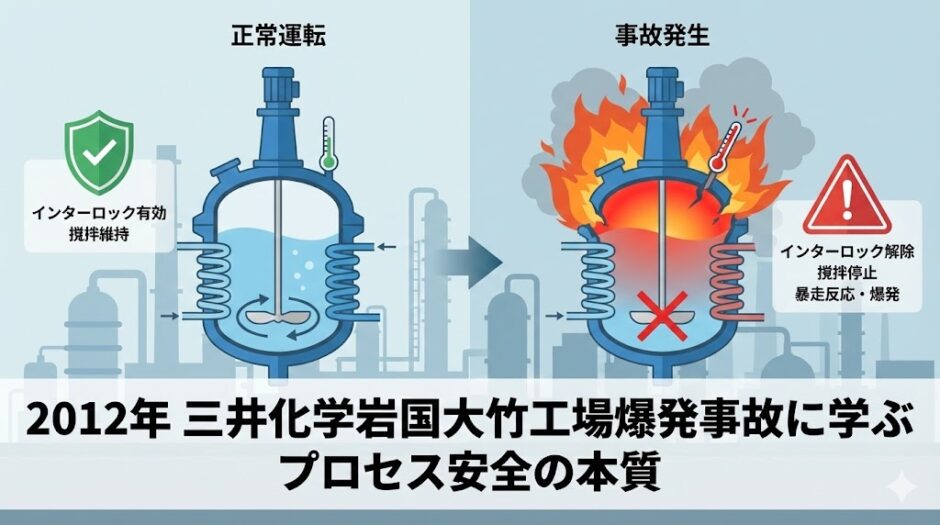

2. 事故のメカニズム:運命の「インターロック解除」

なぜ、安全装置が備わっていたはずのプラントで爆発が起きたのでしょうか。報告書から読み取れるのは、「冷却を急ごうとした操作」が、皮肉にも「冷却不全」を招いたという経緯です。

① 発端:蒸気トラブルによる緊急停止

事故発生の約3時間前、工場内の蒸気(スチーム)供給トラブルが発生しました。これを受け、レゾルシン製造プラントでは緊急停止(ESD)措置がとられました。

この時点では、インターロックは正常に作動し、以下の安全状態に移行していました。

- 空気供給(反応用)の停止

- 窒素供給の開始(液循環・撹拌の維持)

- 冷却水を循環水から「緊急用冷却水(FW)」へ切り替え

② 判断:冷却を急ぐための切り替え

緊急停止から約1時間後、運転員は反応器の冷却速度が遅いことに気づきます。

「このままでは温度が下がらない。通常の反応終了時と同じように、循環冷却水を使ったほうが早く冷えるはずだ」

そう判断した運転員は、インターロックを解除し、冷却水をFWから通常の循環水に戻す操作を行いました。

③ 盲点:「撹拌」の停止

ここに、システム上の大きな罠がありました。

インターロックを解除して冷却水を切り替えた際、それまで供給されていた「撹拌用の窒素」も連動して停止してしまったのです。

運転員はそのことに気づきませんでした。

④ 結果:静かな暴走

撹拌が止まった反応器の中では、恐ろしい現象が起きていました。

- 下部: 冷却コイルがある部分は冷やされ、温度計も低下を示していました。

- 上部: 冷却コイルがない液面付近は、撹拌が止まったことで冷却されず、有機過酸化物の分解熱で温度が上昇し始めました。

運転員が見ていた温度計は「冷却コイルがある下部」のものだったため、異常な温度上昇に気づくことができませんでした。最終的に反応器内の圧力は設計圧力(0.8MPaG)を遥かに超える8MPa以上に達し、一気に破裂しました。

3. なぜ防げなかったのか?(直接原因と深層原因)

この事故を「運転員のミス」だけで片付けてはいけません。報告書では、「技術」「仕組み」「人」が複雑に絡み合った原因が指摘されています。

技術・設備の要因(Hardware)

- インターロックの設計: 解除操作を行うと、安全維持に不可欠な窒素撹拌まで停止する回路になっていました。

- 温度計の配置: インターロックを作動させる温度計が反応器の下部にしかなく、上部の温度上昇を検知できませんでした。

- アラームの欠如: 撹拌用ガスが停止したことを知らせるアラームがなく、DCS画面にも流量表示がありませんでした。

人的・運用の要因(Software/Human)

- 善意の誤判断: 運転員は「早く冷やして安定させたい」という責任感から操作を行いましたが、それが裏目に出ました。

- ルールの不備: インターロックを解除してもよい「安定状態」の具体的な基準(温度や条件)がマニュアルに記載されていませんでした。

- 知識不足: 対象物質(HPO)が何度から分解を始めるかという熱分解挙動データが現場に十分に周知されておらず、危険性の認識が不足していました。

深層原因(Organization/Culture)

さらに掘り下げると、組織的な課題が見えてきます。

- リスクアセスメントの不足: 過去の運転変更や設備設計の段階で、「緊急停止時にインターロックを解除した場合のリスク」が十分に評価されていませんでした。

- 技術伝承の不足: 危険性の高い物質を取り扱う上での安全設計思想が、マニュアルや教育を通じて十分に伝承されていませんでした。

- 現場管理力の低下: 「安全は確保できている」という過信や、規則・ルールの軽視、変更管理の形骸化といった風土的な問題も指摘されています。

4. 私たちが学ぶべき教訓:プロセス安全の視点

この事故は、化学プラントに関わるすべての人に重要な問いを投げかけています。

① 「混ぜる」ことは「冷やす」ことと同義

化学反応、特に発熱反応において「撹拌(Mix)」は命綱です。撹拌が止まれば除熱ができなくなり、局所的なホットスポットから暴走が始まります。

- 教訓: 緊急時であっても、「撹拌が維持されているか?」を常に確認する癖をつけましょう。

② インターロック解除は「最後の手段」

インターロックは設備と人を守る最後の砦です。

- 教訓: 「早く復旧したい」「警報を止めたい」という思いがあっても、手順書にない解除操作は絶対に行ってはいけません。解除するには、「なぜ今解除しても安全と言えるのか?」という根拠と、組織的な承認が必要です。

③ 「プロセス安全技術者」の必要性

運転員は運転のプロですが、物質の化学的挙動(熱分解特性など)の専門家ではありません。一方で、研究者は現場の設備制約に詳しくないことがあります。

- 教訓: 「この物質は現場の設備でどう振る舞うか?」 を翻訳し、現場が守れるルール(インターロック設定値や管理基準)に落とし込む「プロセス安全技術者」の存在が不可欠です。本事故でも、ARC(断熱熱量計)などの最新手法を用いたデータ取得と、それに基づく管理値の設定が再発防止策として挙げられています。

5. まとめ:次のアクションへ

三井化学岩国大竹工場の事故は、決して他人事ではありません。

「良かれと思ってやった操作」が事故につながる。この恐ろしさを胸に刻む必要があります。

明日からの現場でできること:

- 「もしも」を想像する: 「このスイッチを切ったら、連動して何が止まるか?」を図面や画面で確認してみる。

- 死角を探す: 「温度計がない場所」「モニターできない流量」がないか、チームで話し合ってみる。

- マニュアルを疑う: 「安定状態になったら解除する」といった曖昧な表現がないか確認し、具体的な数値基準がない場合は声を上げる。

過去の犠牲から学び、知恵に変えることこそが、私たち技術者が果たすべき最大の責任です。

化学プラント大全

化学プラント大全