1984 年 12 月 3 日、インド・ボパール市で、史上最悪の化学災害と言われる メチルイソシアネート(MIC)漏洩事故 が発生しました。

死者 3,000 人以上(推計 1.5 万人)、負傷・被曝者 50 万人以上という前例のない被害をもたらし、プロセス安全の歴史そのものを変えた事故 です。

本記事では、信頼できる国際的な技術資料を基に、事故の発生要因と技術者が学ぶべきポイントを整理します。

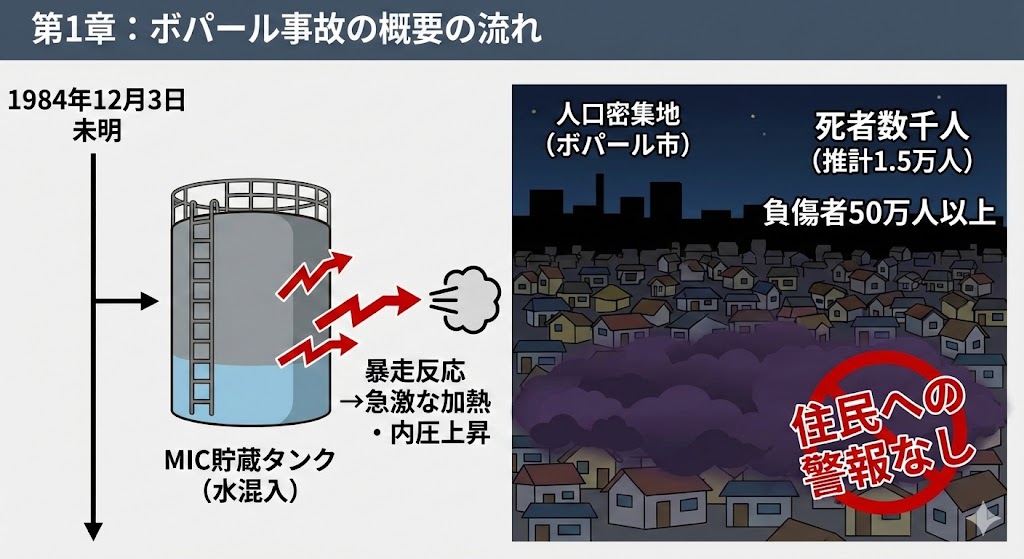

1. 事故の概要

1984 年 12 月 3 日未明、ユニオンカーバイド社(UCC)ボパール工場の MIC 貯蔵タンクに水が混入し、暴走反応 → 急激な加熱 → 内圧上昇 → 毒性ガスの大気放出 が起こりました。

漏洩した MIC ガスは夜間の人口密集地を覆い、数時間で数千人が死亡。

住民への警報はほとんど発せられず、逃げ方すら知らされていなかったのが実情です。

参考文献:

- The Bhopal disaster and its aftermath: a review(Environmental Health, 2005)

- Bhopal – The Company’s Report(IChemE 技術レポート)

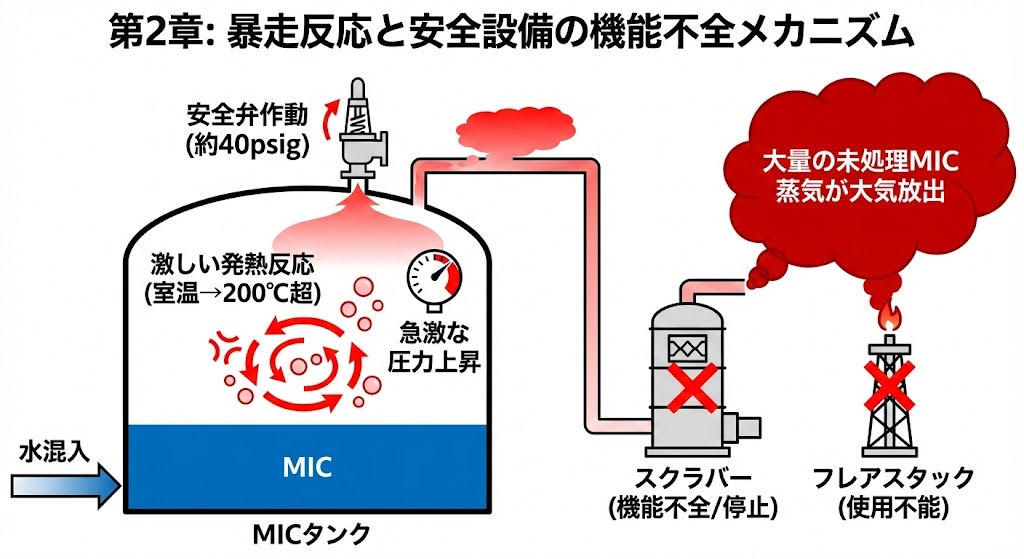

2. 技術的に何が起きたのか(暴走反応のメカニズム)

MIC(メチルイソシアネート)は反応性が高く、水と接触すると激しい発熱反応を起こす危険な中間体です。

■ MICタンクで起きた現象(代表的整理)

- 水の混入

- 温度:室温付近から 200℃超まで急上昇したと報告されている

- 圧力:急激に上昇し、約 40 psig に達した時点で安全弁が開いたとされる

- 安全弁の作動により、大量の MIC 蒸気が排気系へ

- しかし、スクラバーは事実上停止状態、フレアも使用不能で、多量の MIC がほぼ未処理のまま大気中へ放出された

技術レビューによると、

「冷却システム停止」「MIC冷却用冷凍機の長期停止」「スクラバー・フレアの機能不全」「腐食した配管・バルブ」 など、複数の要因が同時に積み重なっていました。

参考文献:

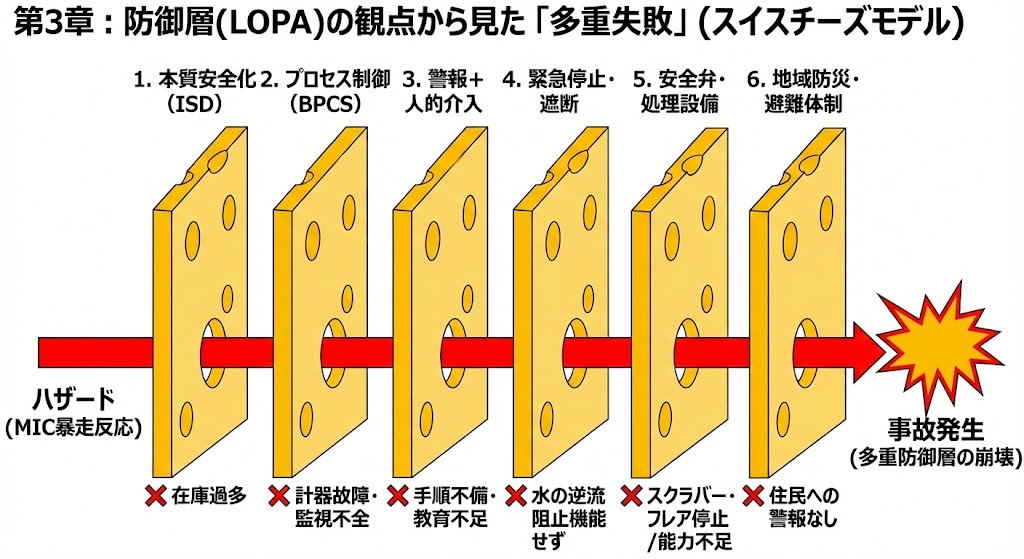

3. 防御層(LOPA)の観点から見た「多重失敗」

ボパール事故は典型的な “多重防御層の崩壊(defense-in-depth failure)” であり、各防御層(IPL)がほぼすべて機能していませんでした。

| 防御層 (IPL) | 状況 |

| 本質安全化(ISD) | ✕ MIC の大量保管、推奨上限を超える在庫と指摘する報告もあり |

| プロセス制御(BPCS) | ✕ 計器故障・監視機能不全(温度・圧力計の不調が報告) |

| 警報+人的介入 | ✕ アラーム不充分、手順も不備(異常時対応手順が不足) |

| 緊急停止・遮断 | ✕ 水の逆流を止める手段や運用が機能せず |

| 安全弁・フレア・スクラバー | ✕ 安全弁は開いたが、スクラバー・フレアが停止・能力不足で十分処理できず |

| 二次防護 | ✕ 建屋やコンテインメント設備なし |

| 地域防災・避難体制 | ✕ 住民への警報・避難指示がほぼ機能せず |

AIChE では、この事故を プロセス安全文化崩壊の代表例 として位置づけています。

参考文献:

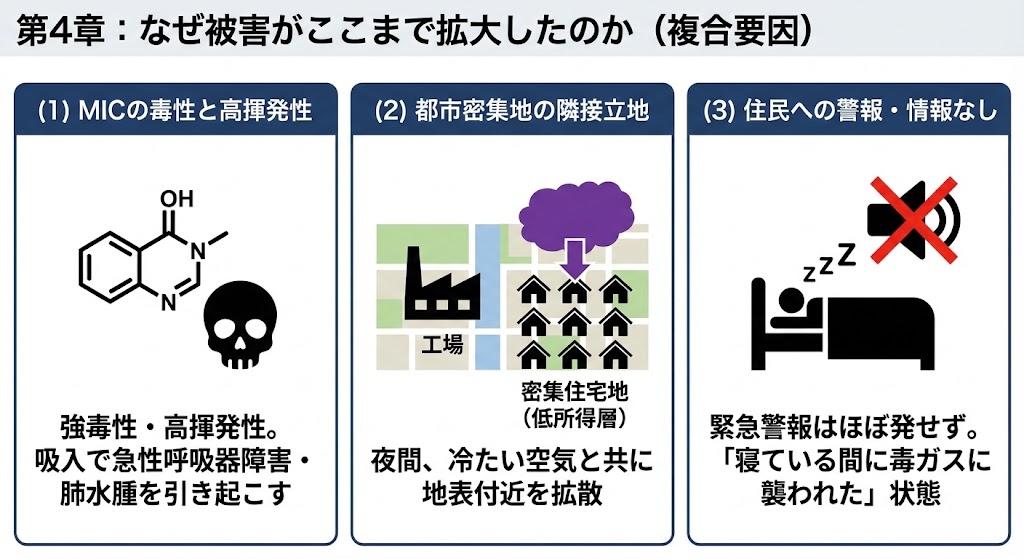

4. なぜ被害がここまで拡大したのか

(1)MIC の毒性と高揮発性

MIC は高い揮発性と強毒性を持ち、吸入した住民に急性の呼吸器障害・肺水腫などを引き起こしました。

(2)都市密集地のすぐ隣に立地

工場に隣接する地域は低所得層の密集地区で、夜間に地表付近の冷たい空気とともにガスが一気に広がりました。

(3)住民への警報・情報提供ゼロに近い状態

企業・行政からの緊急警報はほぼ発せられず、多くの住民は 「寝ている間に毒ガスに襲われた」 状態でした。

参考文献:

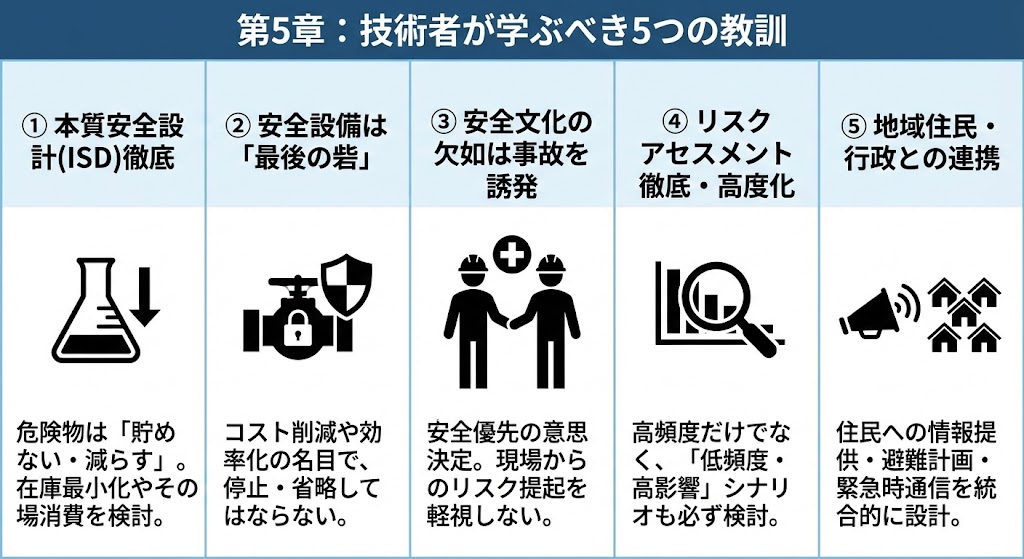

5. 技術者が学ぶべき教訓

① 本質安全設計(ISD)の徹底

- 高反応性物質の大量保管そのものが根本ハザード

- 危険物は「貯めない・減らす・反応性を弱める」が原則

- 可能であれば**在庫最小化やその場消費(just-in-time use)**を検討すべき

② 安全設備は「最後の砦」であり止めてはいけない

- MIC冷却用冷凍機がコスト削減のために数か月前から停止されていたことが複数の報告で指摘されています。

- 一方で、スクラバーやフレアは、停止中・整備不良・能力不足が主な問題として挙げられており、いずれにしても「設計された通りには機能しなかった」ことが共通認識です。

したがって、安全設備(冷却・スクラバー・フレア等)はコスト削減や運転効率化の名目で“止める・省く”対象にしてはならない、という教訓は妥当です。

③ 安全文化の欠如は必ず事故を誘発する

- 手順逸脱・教育訓練不足・安全よりコスト優先の意思決定

- 現場からのリスク提起が軽視される

- 安全監査・フォローアップの不足 などが重なっていたことが、複数の調査で示されています。

④ リスクアセスメントの徹底と高度化

- 高頻度・低影響だけでなく、低頻度・高影響シナリオを必ず検討すること

- HAZOP・LOPA など体系的手法により、起因事象・防御層・残余リスクを定量的に把握することが重要です。

参考(技術レビュー):

- Lessons learnt from Bhopal Disaster 1984(Gexcon, 2024)

- Dispersion and Simulation of Bhopal Gas Disaster as Case Study

⑤ 地域住民・行政との連携

- 大規模危険物施設は地域防災計画の中核とならざるを得ません。

- 住民への情報提供・避難計画・緊急時コミュニケーションは、経営・技術・防災部門が一体となって設計すべき仕組みです。

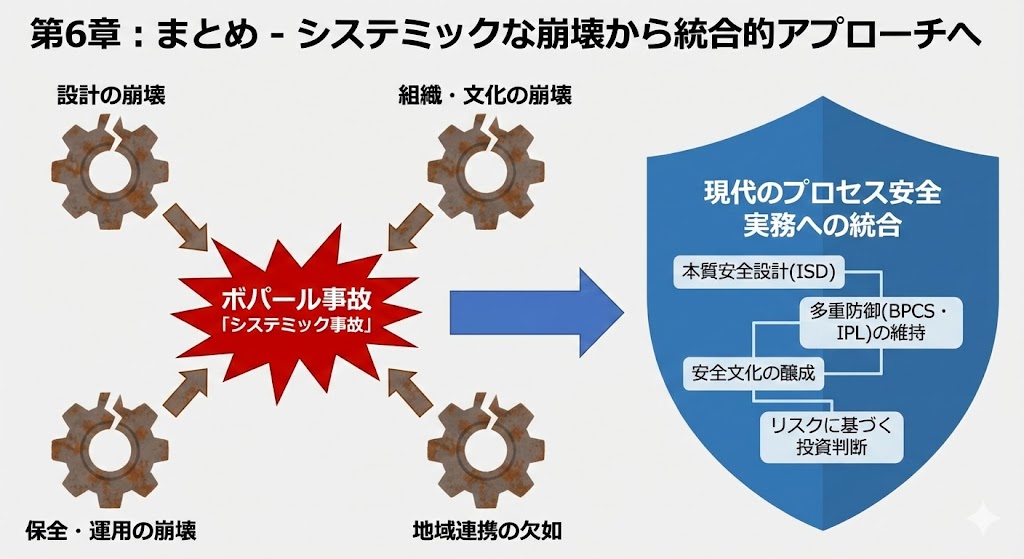

6. まとめ

ボパール事故は、

「単一原因ではなく、設計・保全・運用・組織・文化すべてが崩れた結果生じた“システミック事故”」

と位置づけられます。

現代のプロセス安全規制(OSHA PSM、RBPS、各国の重大事故防止規制など)は、ボパール事故やセベソ、フリックスボローといった大事故の教訓を色濃く反映して整備されています。

化学プラントの安全に関わる技術者にとって、

- 本質安全設計(ISD)

- 多重防御(BPCS・IPL)の設計と健全性維持

- 安全文化の醸成

- リスクアセスメントとその結果に基づく投資判断

を統合的に理解し、日々の設計・運転・保全の意思決定に落とし込むことが、最も重要なプロセス安全の実務だと言えます。

化学プラント大全

化学プラント大全