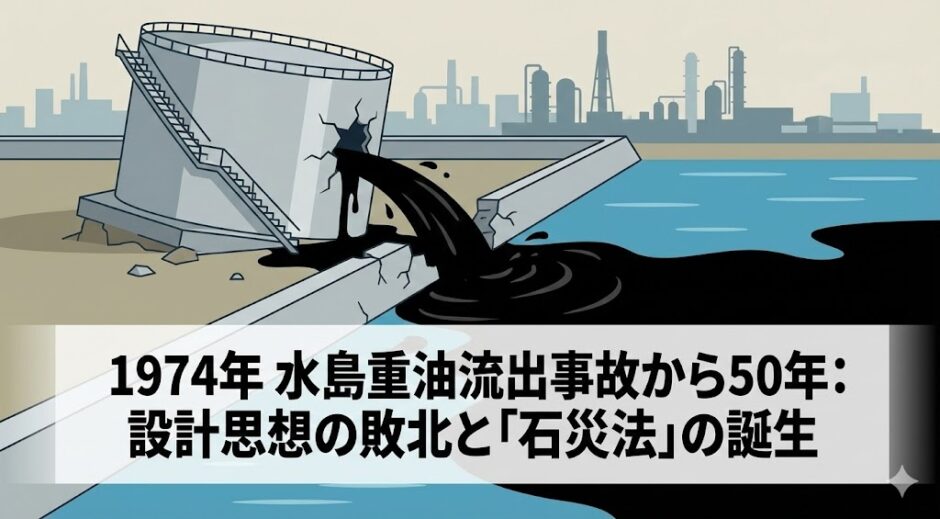

1974年12月18日、水島臨海工業地帯で発生したこの事故は、国内最大級の約4万3,000kLものC重油が漏洩し、瀬戸内海の約3分の1を汚染するという未曾有の災害となりました 。我々ケミカルエンジニアが現在遵守している「石油コンビナート等災害防止法(石災法)」や「KHK(危険物保安技術協会)」のルーツは、すべてこの事故にあります 。

1. 事故の技術的メカニズム:境界に潜むリスク

事故の起点となったのは、容量50,000kLの巨大タンク「T-270」でした 。

- 不等沈下による剪断破壊: 浚渫土砂による埋立地特有の軟弱地盤において、タンク本体が重油の重みで沈下していきました 。

- 構造の矛盾: タンク本体が沈下する一方で、側板に固定された「直立階段」の基礎は本体とは独立していたため、沈下量が少ないままでした 。

- 応力の集中: この相対変位が階段と側板の接続部に強大な剪断(せんだん)力を生み、側板が引き裂かれる結果となりました 。

2. 深層原因:多重防護の連鎖的崩壊

なぜ一基の破損が、海域全体の汚染へと拡大したのか。そこには「想定外」の連鎖がありました。

- 防油堤の物理的破壊: 脱落した巨大な鉄骨階段が防油堤を直撃し、決壊口を作ってしまいました 。

- サイフォン現象: 隣接するタンク(T-271)と配管で繋がっていたため、破損したT-270の液面低下に伴い、隣のタンクからも油が逆流・流出しました 。

- インフラの脆弱性: 当時の製油所には、流出を末端で止める緊急遮断システムやゲートが十分に整備されていませんでした 。

3. 歴史的分水嶺:法制度のパラダイムシフト

この事故は、日本の産業安全を根底から変えました。

- 石災法の制定(1975年): 個別の施設管理から、コンビナート全体の防災体制を義務付ける体制へ移行しました 。

- 技術基準の厳格化: タンク建設前の地盤調査の義務化、不等沈下に追従できる構造(アニュラ板)の採用、定期的な内部検査が法制化されました 。

- KHKの設立: 専門機関によるダブルチェック体制が確立されました 。

4. 【まとめ】現代のエンジニアへ継承すべき教訓

この事故を単なる過去の話で終わらせないために、実務に携わる我々は以下の3点を常に自問自答すべきです。

① 「インターフェース」の設計を軽視していないか

タンク本体と階段、あるいは配管と架構など、**「異なる挙動をする構造物の接続部」**は常にリスクとなります 。設計変更や後付け設備の際、そこに想定外の応力が集中しないか、境界条件(地盤、熱膨張、震動)を再確認する習慣が重要です。

② 「想定外」をシナリオに組み込んでいるか

防油堤は油を貯めるものですが、「鉄骨が降ってくる」ことは想定されていませんでした 。HAZOP等のリスクアセスメントにおいて、単一の故障だけでなく、「一次故障が二次防護を破壊する」という相互作用(階段の倒壊が防油堤を壊すような事例)を検討対象に含める想像力が求められます 。

③ 異常時の「プロセス挙動」を把握しているか

サイフォン現象による被害拡大は、配管接続という日常の利便性が、非常時には「流出経路」に転じることを示しました 。緊急時にどのバルブを閉めれば「逆流」を防げるのか、マニュアルの文字面だけでなく、物理的な液位と圧力のバランスを現場感覚で理解しておく必要があります 。

「安全はコストではなく、存続の条件である」 水島の黒い海を教訓に、我々は「想定外を想定する想像力」を持ち続けなければなりません 。

化学プラント大全

化学プラント大全