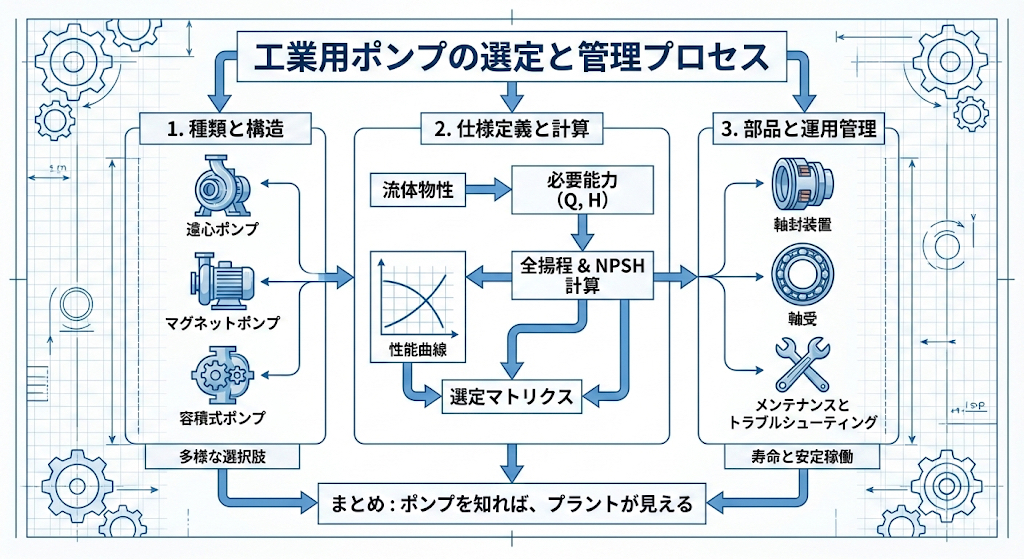

はじめに:なぜ、ポンプはこんなにも多様なのか?

化学プラントの現場を歩けば、耳を澄まさなくても様々な音が飛び込んできます。

冷却塔周りで「ゴーッ」と低く唸る大型の循環水ポンプ。

薬液タンク横で「シュコー、シュコー」と規則正しいリズムを刻む注入ポンプ。

防爆エリアで「バシュッ、バシュッ」と排気音を響かせるダイヤフラムポンプ。

なぜ、これほどまでに形も音も違う、多種多様なポンプが存在するのでしょうか?

その答えはシンプルです。私たちが相手にしているのが、「水のように素直な液体」ばかりではないからです。

- 配管を詰まらせる、ドロドロの高粘度ポリマー液。

- 金属を一瞬で腐食させる、高温の強酸や強アルカリ。

- わずかでも漏れれば大事故につながる、毒性ガスが液化したもの。

- 硬い粒子が混じり、ヤスリのように配管内を削るスラリー液。

これら「一筋縄ではいかない流体」を、必要な場所へ、必要な量だけ、安全かつ安定して送り続けること。それが、化学プラントにおけるポンプの使命です。ポンプが止まれば、プラントは心停止も同然。生産活動はすべてストップします。

この記事は、単なる教科書的な「機械要素の解説」ではありません。

現場で日々奮闘する若手エンジニアや運転員の皆様が、「目の前の流体を送るために、どのポンプを選び、どう設計し、どう守っていくべきか」という実務の視点で、送液ポンプの全貌を体系的にまとめた完全ガイドです。

これを読み終える頃には、現場の景色が少し変わって見えるはずです。さあ、プラントの心臓部を解き明かしていきましょう。

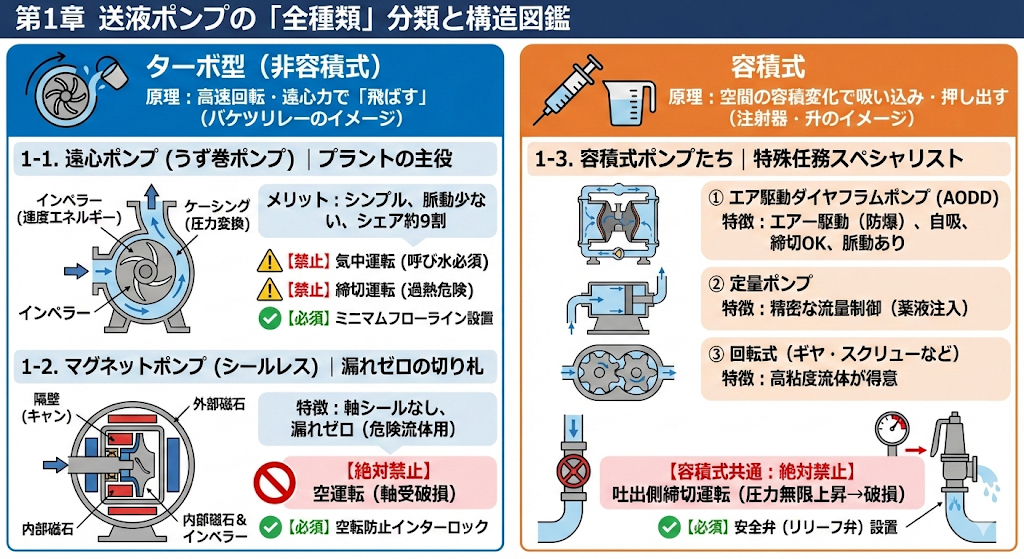

第1章 送液ポンプの「全種類」分類と構造図鑑

ポンプの種類は星の数ほどありますが、その送り方の原理で分けると、大きく「ターボ型(非容積式)」と「容積式」のたった2つに分類されます。

現場感覚で言えば、以下のようなイメージの違いです。

- ターボ型: 羽根車を高速回転させ、その勢い(遠心力)で液体を連続的に「飛ばす」。

(イメージ:バケツリレーで、水を次々と放り投げていく感じ) - 容積式: 空間(部屋)の容積を広げて吸い込み、狭めて押し出すことを繰り返す。

(イメージ:注射器やスポイトで吸って吐く、あるいは升(マス)で計って移す感じ)

化学プラントにあるポンプの約9割は「ターボ型(特に遠心ポンプ)」ですが、残りの1割の「容積式」が、ターボ型にはできない特殊な任務を担っています。それぞれの特徴を見ていきましょう。

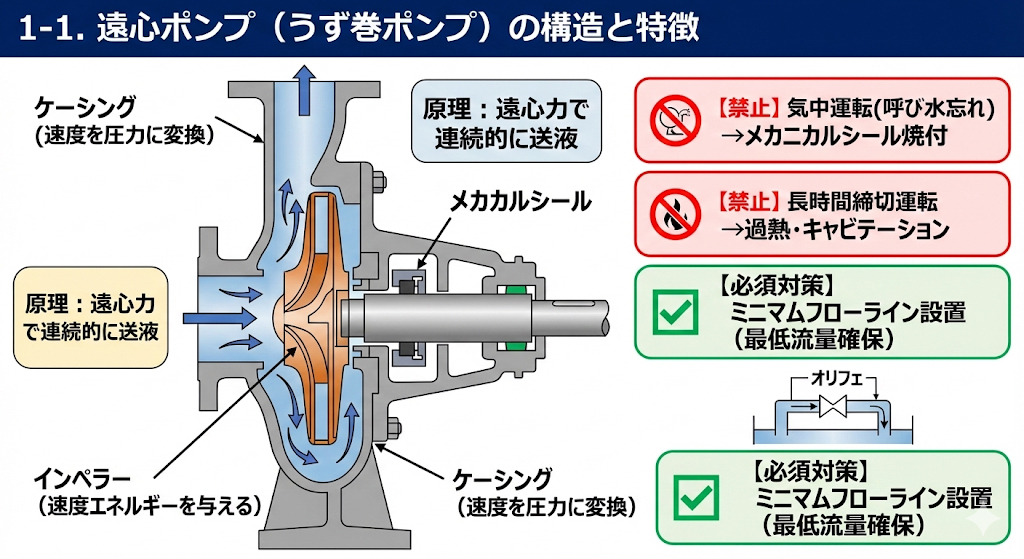

1-1. 遠心ポンプ(うず巻ポンプ)|プラントの主役

化学プラントで最も目にする、基本中の基本となるポンプです。

- 仕組みの核心

高速回転するインペラー(羽根車)が液体に遠心力を与えて外側に弾き飛ばします(速度エネルギー)。その勢いのある液を、カタツムリのような形のケーシング(渦巻室)で受け止め、速度を落とすことで「圧力」に変換して吐出します。 - 現場の視点(メリット)

構造がシンプルで故障が少なく、メンテナンスしやすい。連続的に送液するため脈動(波打ち)が少ない。安価。 - ⚠️禁止事項と設計上の必須対策

- 【禁止】気中運転(呼び水忘れ)

自吸能力がないため、吸込配管に空気が入っていると一切送液できません。空回りを続けるとメカニカルシールが焼付きます。 - 【禁止】長時間の締切運転・ミニマムフロー未満の運転

吐出側が閉じた状態で運転を続けると、内部の液体が撹拌熱で過熱・沸騰し、キャビテーションや機器破損を招きます。 - 【設計】ミニマムフローラインの設置(必須)

プロセス側の流量がゼロになっても、ポンプを保護するための最低流量(ミニマムフロー)が確保できるよう、吐出側から吸込タンクへ戻すバイパス配管を必ず設置してください。オリフィスで常時流す方式が一般的です。

- 【禁止】気中運転(呼び水忘れ)

【詳細記事】図解でわかる遠心ポンプの構造|インペラー形状と分解点検の勘所

【詳細記事】図解でわかる遠心ポンプの構造|インペラー形状と分解点検の勘所

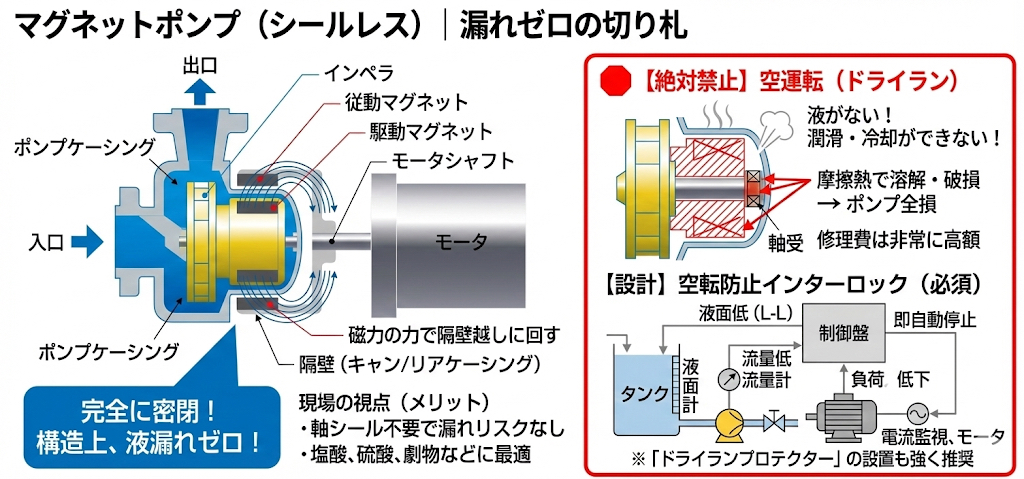

1-2. マグネットポンプ(シールレス)|漏れゼロの切り札

「絶対に外に漏らしてはいけない」危険な流体を扱う場合の第一選択肢です。原理は遠心ポンプと同じですが、構造が決定的の異なります。

- 仕組みの核心

通常のポンプはモータの軸がポンプの中まで貫通していますが、マグネットポンプはそこに隔壁(キャンまたはリアケーシング)があり、完全に密閉されています。隔壁越しに強力な「磁石の力」で、中のインペラーを回す構造です。 - 現場の視点(メリット)

軸をシール(封止)する必要がないため、液漏れのリスクが構造上ゼロです。塩酸、硫酸、劇物などに使われます。 - 🛑絶対禁止事項と設計上の必須対策

- 【絶対禁止】空運転(ドライラン)

これが最大の弱点です。インペラーの軸受は、送っている液体そのもので潤滑・冷却しています。液がない状態で一瞬でも回すと、摩擦熱で樹脂やセラミックの軸受が溶けたり割れたりして、ポンプが全損します。修理費は非常に高額です。 - 【設計】空転防止インターロックの設置(必須)

「タンクの液面レベル低(L-L)」や「吐出側の流量低(F-L)」を検知したら、即座にポンプモータを自動停止させるインターロックが絶対に不可欠です。また、モータの電流値を監視し、空転時の負荷低下を検知して止める「ドライランプロテクター」の設置も強く推奨されます。

- 【絶対禁止】空運転(ドライラン)

【詳細記事】マグネットポンプの構造と「空運転」が絶対NGな物理的理由

【詳細記事】マグネットポンプの構造と「空運転」が絶対NGな物理的理由

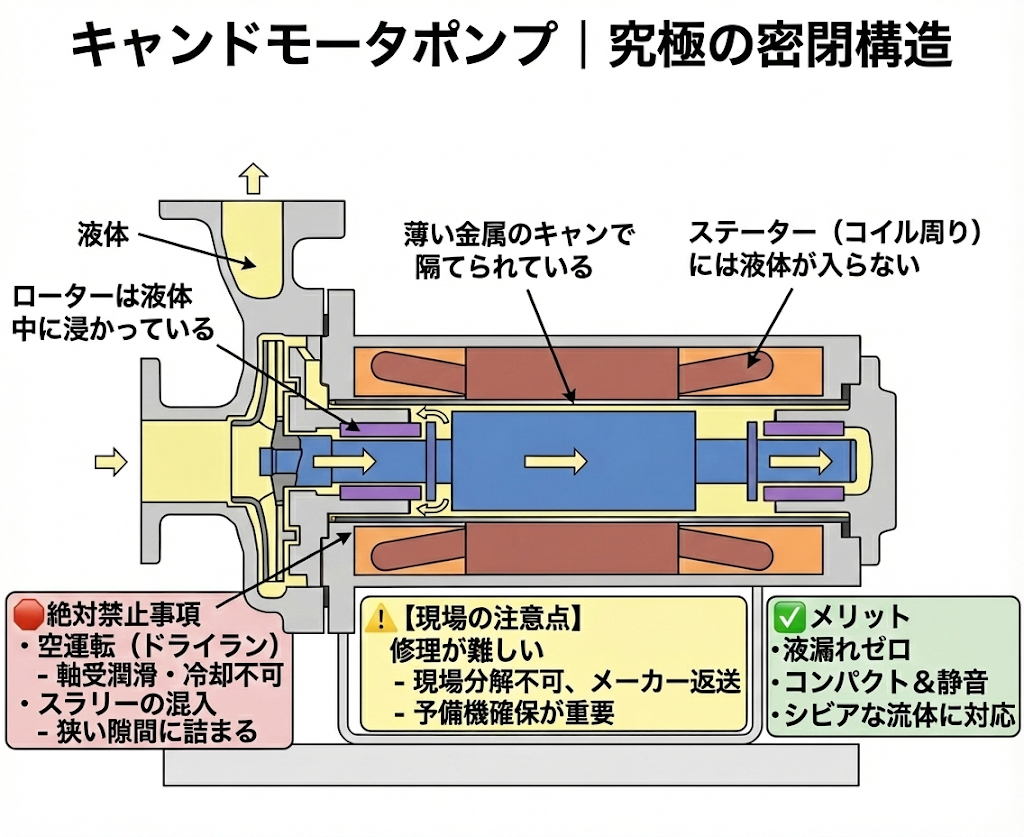

1-3. キャンドモータポンプ|究極の密閉構造

マグネットポンプと並ぶ、もう一つの「シールレスポンプ」の雄です。構造はさらに一体化が進んでいます。

- 仕組みの核心

マグネットポンプは「隔壁越しに磁力で回す」構造でしたが、キャンドポンプは「モータそのものをポンプと一体化し、完全に缶(キャン)の中に閉じ込めた」構造です。モータのローター(回転子)は送っている液体の中に浸かっており、ステーター(固定子)側と薄い金属のキャンで隔てられています。 - 現場の視点(メリット)

マグネットポンプと同様に軸封がなく、液漏れは構造上ゼロです。さらに、モータと一体のため非常にコンパクトで、運転音も静かです。高圧ガス、冷媒、放射性流体など、マグネットポンプ以上に漏洩が許されない、極めてシビアな条件で採用されます。 - 🛑絶対禁止事項と設計上の必須対策

- 【絶対禁止】空運転(ドライラン)

マグネットポンプと同様に、液で軸受を潤滑・冷却しているため厳禁です。 - 【絶対禁止】スラリーの混入

モータの内部(ローターとキャンの狭い隙間)に液が入り込む構造のため、スラリー(固形物)が混じると一発で詰まってロックしたり、キャンを損傷させたりします。原則としてスラリーは厳禁です。 - 【現場の注意点】修理が難しい

モータ一体型のため、現場での分解修理はほぼ不可能です。故障時はメーカーに送り返してのオーバーホールとなるため、予備機の確保が重要になります。

- 【絶対禁止】空運転(ドライラン)

【詳細記事】究極の密閉構造「キャンドモータポンプ」完全ガイド|高温・高圧に勝つ仕組みとベアリングモニタの読み方

【詳細記事】究極の密閉構造「キャンドモータポンプ」完全ガイド|高温・高圧に勝つ仕組みとベアリングモニタの読み方

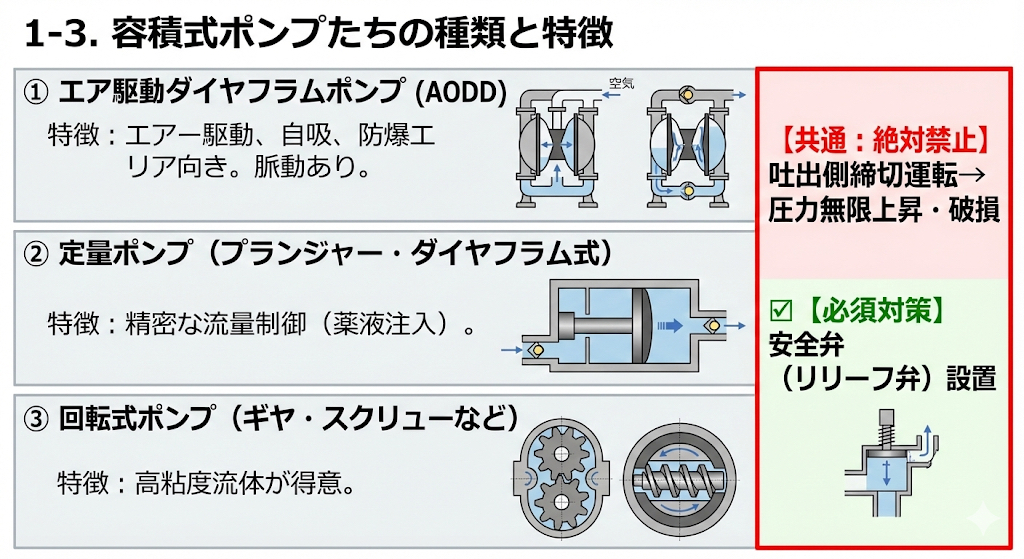

1-4. 容積式ポンプたち|特殊任務のスペシャリスト

ターボ型が苦手とする「高粘度」「定量移送」「スラリー」などに対応するためのポンプ群です。

① エア駆動ダイヤフラムポンプ(AODD)

現場の万能選手です。ゴムやテフロンの膜(ダイヤフラム)をエアーの力でペコペコと往復させて送液します。

- 現場の強み: 電気を使わず圧縮空気で動くため防爆エリアで最強。自吸力があり、スラリーにも強く、さらに吐出側を締め切っても(バルブを閉じても)エアー圧とバランスして停止するだけで壊れません。

- 弱点: 「ドクン、ドクン」という大きな脈動が発生します。

【詳細記事】エア駆動ダイヤフラムポンプ(AODD)の仕組みと「止まる・凍る」への対処法

【詳細記事】エア駆動ダイヤフラムポンプ(AODD)の仕組みと「止まる・凍る」への対処法

② 定量ポンプ(プランジャー・ダイヤフラム式)

薬液注入のプロです。ストローク(ピストンの動く距離)や回数を精密に制御することで、「1分間に〇〇mL」という正確な注入が可能です。pH調整剤や重合開始剤など、製品品質に直結するラインで使われます。

③ ギヤポンプ・スクリューポンプ・モーノポンプ(回転式)

ドロドロ液体の専門家です。歯車やねじが回転しながら、液体を隙間に挟み込んで練り送ります。

- 現場の強み: C重油、潤滑油、溶融ポリマー、汚泥のような高粘度流体が得意です。粘度が高いほど隙間から漏れにくくなるため、効率が上がります(遠心ポンプとは逆の特性です)。

- 🛑絶対禁止事項と設計上の必須対策

- 【絶対禁止】吐出側の締切運転(バルブ全閉)

容積式ポンプは「空間に入った液を無理やり押し出す」構造です。もし吐出側のバルブが閉じていたら、逃げ場を失った液の圧力はポンプや配管が破壊されるまで無限に上昇し続けます。重大事故に直結します。 - 【設計】安全弁(リリーフ弁)の設置(必須)

吐出側配管には、設定圧力を超えたら自動的に開いて液を吸込側(またはタンク)へ逃がす安全弁の設置が法規レベルで必須です。絶対に省略してはいけません。

- 【絶対禁止】吐出側の締切運転(バルブ全閉)

【詳細記事】回転式ポンプ(ギヤ・スクリュー・モーノ)の構造と「破裂」を防ぐ安全弁の設置基準

【詳細記事】回転式ポンプ(ギヤ・スクリュー・モーノ)の構造と「破裂」を防ぐ安全弁の設置基準

1-5. ポンプ選定マトリクス

種類が多すぎて混乱してしまう若手エンジニアのために、現場での選定基準を一枚の表にまとめました。まずはこの表で「当たり」をつけるのが実務のセオリーです。

表:現場で使える!ポンプ選定早見表

| ポンプの種類 | 粘度対応 | スラリー(固形物) | 自吸力 | 脈動(波打ち) | 液漏れリスク | 化学プラントでの主な用途 |

|---|---|---|---|---|---|---|

| うず巻ポンプ (遠心) | 低 (水・溶剤) | △ (構造による) | × (呼び水が必要) | 小 (連続流) | 中 (シールに依存) | 水移送、反応液循環、 一般プロセス移送(シェア9割) |

| マグネットポンプ (遠心・シールレス) | 低 | × (隙間に詰まる) | × | 小 | 無 (完全密閉) | 塩酸、硫酸、苛性ソーダ、 毒性流体、発がん性物質 |

| キャンドモータポンプ (遠心・シールレス) | 低 | ×× (厳禁) | × | 小 | 無 (完全密閉) | 高圧ガス、冷媒、 極めて漏洩が許されない流体 |

| ダイヤフラムポンプ (往復動・エアー駆動) | 中 | ◎ (詰まりにくい) | ◎ (空運転OK) | 大 (ドクンドクン) | 無 (膜で遮断) | 廃液回収、ドラム缶からの抜取、 スラリー液、防爆エリア |

| ギヤポンプ (回転) | 高 (油・ポリマー) | × (歯車が摩耗) | ○ | 中 | 中 | 重油、潤滑油、高粘度液 |

| 定量ポンプ (往復動) | 中 | △ | ○ | 大 | 中 | 薬液注入(pH調整剤など)、 微量添加 |

| モーノポンプ (回転・一軸ねじ) | 超高 (汚泥・ケーキ) | ○ (壊れにくい) | ○ | 小 | 中 | 脱水汚泥、食品ペースト、 高濃度スラリー |

第2章 ポンプ選定の前に決める「4つの仕様」

カタログを開いて「どのポンプにしようかな」と悩むのは、まだ早すぎます。

ポンプは、与えられた条件(仕様)を満たすための「道具」に過ぎません。まずは、エンジニアであるあなたが「何を、どこへ、どれだけ送りたいのか」という仕様を確定させる必要があります。これが決まらなければ、どんなベテランでもポンプは選べません。

決めるべき仕様は、大きく分けて以下の4つです。

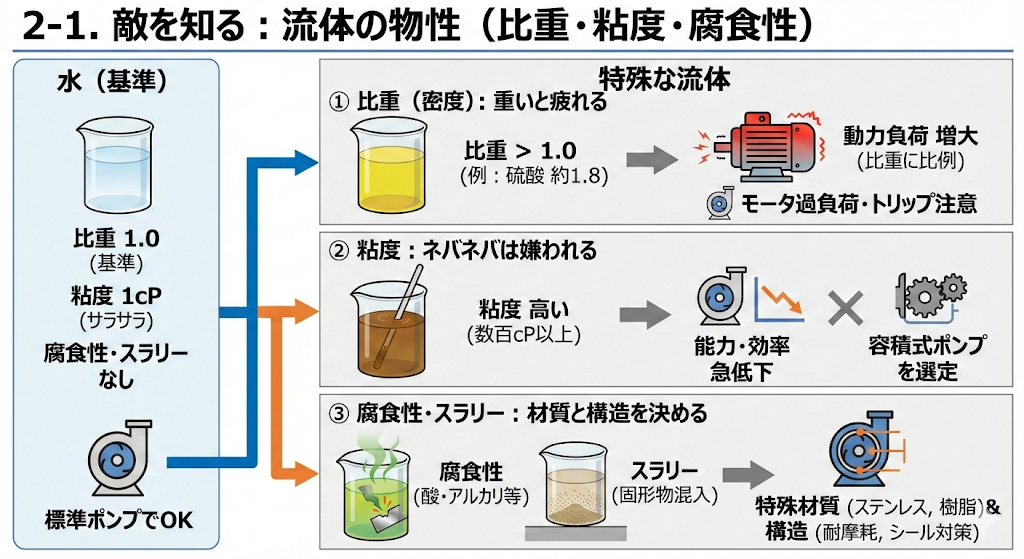

2-1. 流体の物性(比重・粘度・腐食性)

最も重要なのは、送る相手(流体)の性格を把握することです。「水」と同じ感覚で設計すると痛い目に遭います。

① 比重(密度):重いと疲れる

「水(比重1.0)」を送るのと、「濃硫酸(比重約1.8)」を送るのでは、ポンプにかかる負荷が全く違います。

- 現場の常識: 流量と揚程(高さ)が同じでも、比重が1.8倍になれば、必要な動力(モータのパワー)も単純に1.8倍になります。水で試運転してOKだったポンプで硫酸を送ったら、モータが過負荷でトリップした、というのは若手の通過儀礼です。

② 粘度:ネバネバは嫌われる

「サラサラの水(1cP)」と、「ドロドロの重油や水あめ(数百〜数千cP)」では、話が別次元になります。

- 現場の常識: うず巻ポンプは、粘度が高くなると急激に能力が落ちます。ネバネバした液は羽根車でうまく飛ばせないため、流量が減り、効率がガタ落ちし、必要な動力が跳ね上がります。一定以上の粘度(目安として数百cP以上)では、うず巻ポンプは諦めてギヤポンプなどの容積式ポンプを選定します。

③ 腐食性・スラリー有無:材質と構造を決める

- 腐食性: 酸、アルカリ、溶剤など、相手に合わせてポンプの材質(ステンレス、ハステロイ、樹脂ライニングなど)を選びます。

- スラリー(固形物): 硬い粒子が混じっていると、インペラーやケーシングをヤスリのように削ります(エロージョン)。また、メカニカルシール(軸封部)の隙間に入り込んで漏れの原因になります。スラリー対応の特殊な構造や材質が必要です。

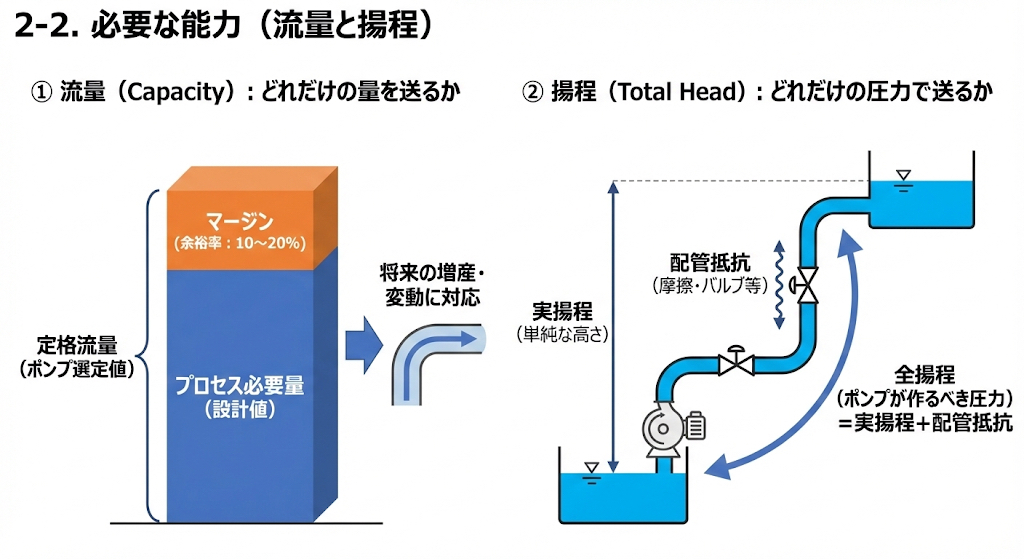

2-2. 必要な能力(流量と揚程)

「どれだけの量を(流量)」「どれだけの圧力で(揚程)」送りたいか、です。

- 流量(Capacity): プロセス設計で決まる必要量です。通常は、将来の増産や変動を見越して、必要量に10〜20%程度のマージン(余裕率)を乗せた値を定格流量とします。

- 揚程(Total Head): ポンプが作り出すべき「圧力」のことです。これは単純な高さだけでなく、配管の抵抗も計算に入れる必要があります(第3章で詳しく解説します)。

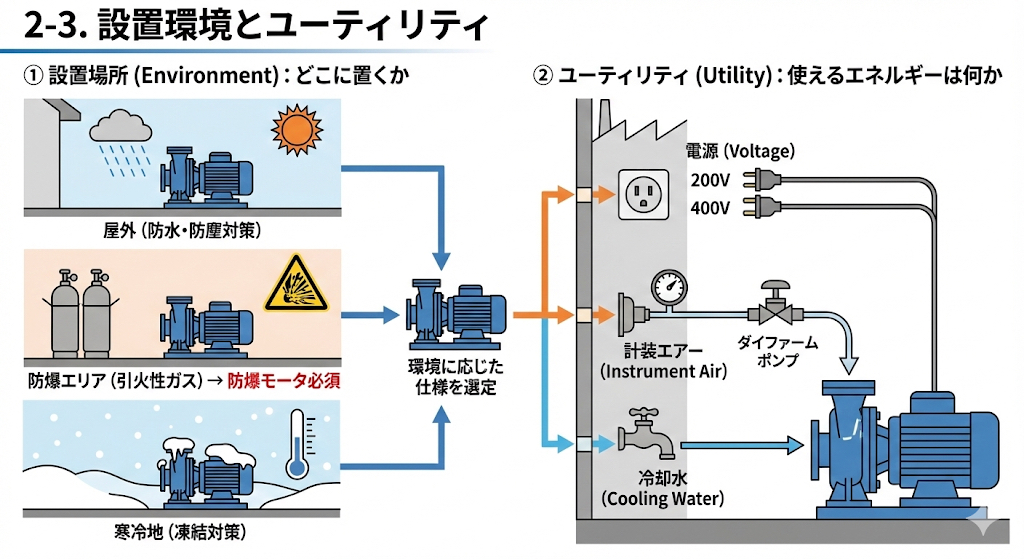

2-3. 設置環境とユーティリティ

ポンプをどこに置くか、使えるエネルギーは何か、も重要です。

- 設置場所: 屋内か屋外か(防水・防塵)。周囲に引火性ガスがある「防爆エリア」か(防爆モータ必須)。寒冷地か(凍結対策)。

- ユーティリティ: 電源電圧は(200Vか400Vか)。計装用エアーは来ているか(ダイヤフラムポンプや調節弁で必要)。冷却水は使えるか(メカニカルの冷却など)。

第3章 プロセス設計と能力計算の基礎

仕様が決まったら、いよいよエンジニアリングの核心である「計算」です。

「流体力学」と聞くと身構えてしまうかもしれませんが、現場で使う式はシンプルです。ここではエッセンスだけを解説します。

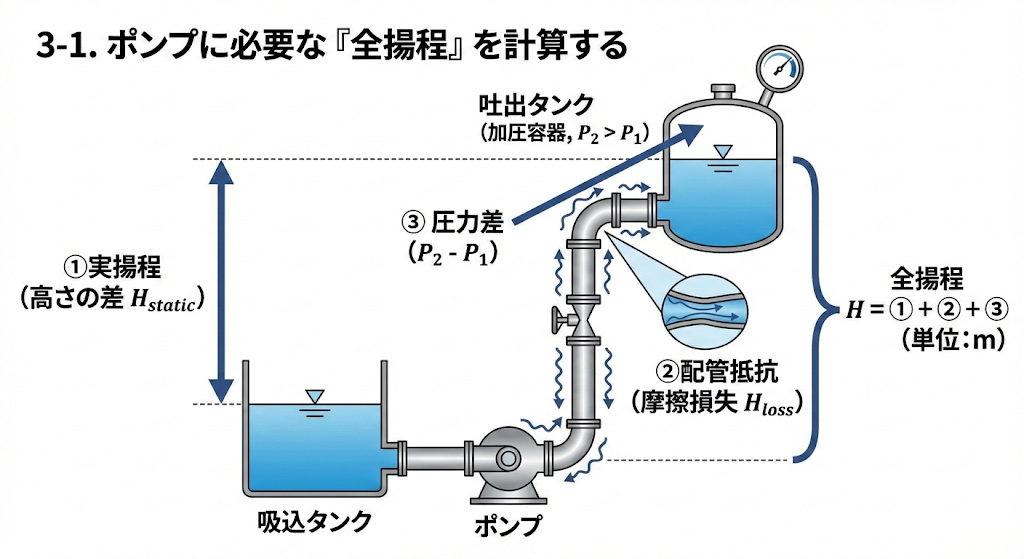

ポンプは、ただ液体を高いところへ持ち上げるだけの機械ではありません。

ポンプが打ち勝たなければならない「抵抗の合計」を「全揚程(Total Head)」と呼びます。単位は「メートル(m)」を使います。

全揚程は、大きく3つの要素の足し算です。

【現場の公式】 全揚程 H = ①実揚程 + ②配管抵抗 + ③圧力差

3-1. ポンプに必要な「全揚程」を計算する

① 実揚程(高さの差)

吸込側の液面から、吐出側の液面までの単純な「高低差」です。

- (例:地下タンクから10m上の反応釜へ送るなら、まずは10m)

② 配管抵抗(摩擦損失)

液体が配管の中を流れるときの「摩擦」です。配管が長いほど、細いほど、流速が速いほど、抵抗は大きくなります。また、エルボ(曲がり)やバルブも抵抗になります。

- (イメージ:細いストローでジュースを飲むと疲れるのと同じです)

- 現場の計算: ダルシー・ワイスバッハの式などを使いますが、実務では「配管100mあたり何mの損失」という概算値や、シミュレーターを使うことが多いです。

【詳細記事】現場で使える圧力損失計算|ダルシーの式からエルボの等価長さまで【シミュレーター付】

【詳細記事】現場で使える圧力損失計算|ダルシーの式からエルボの等価長さまで【シミュレーター付】

③ 圧力差(到着地点の圧力)

送る先の容器に圧力がかかっている場合、その圧力に打ち勝つ力が必要です。

- (例:大気圧のタンクから、0.5MPa(約50mの水圧に相当)の内圧がかかった反応器へ送る場合、さらに50m分の力が必要です)

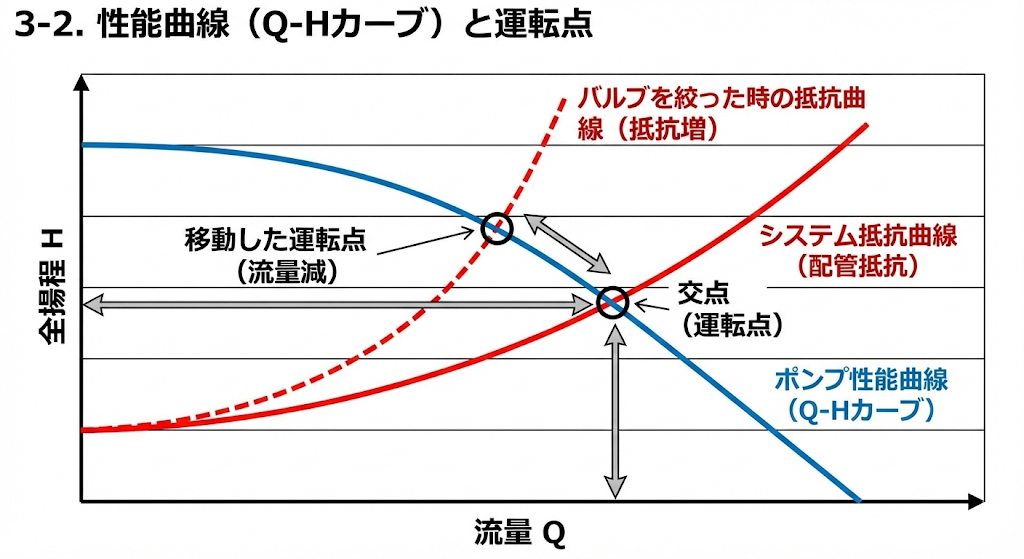

3-2. 性能曲線(Q-Hカーブ)と運転点

ポンプメーカーのカタログには、必ず「性能曲線(Q-Hカーブ)」というグラフが載っています。これはポンプの「履歴書」のようなものです。

- 横軸に流量(Q)、縦軸に全揚程(H)をとります。

- 一般的に、「流量を増やすと、出せる揚程(圧力)は下がる」という右肩下がりの曲線になります。

では、実際にポンプを動かしたとき、どの流量で運転されるのでしょうか?

それは、あなたが計算した「システム抵抗曲線(配管抵抗のカーブ)」と、ポンプの「性能曲線(Q-Hカーブ)」がぶつかった点、すなわち「交点(運転点)」で決まります。

- 現場の視点: 流量を調整したいときは、吐出側のバルブを絞ります。これは「配管抵抗をわざと増やす」ことで、運転点を流量が少ない方向へ移動させているのです。逆に、インバータでモータの回転数を下げると、ポンプの性能曲線そのものが下に移動し、流量が減ります。

【詳細記事】性能曲線(Q-Hカーブ)の読み方と、寿命を縮める「運転点の罠」【シミュレーター付】

【詳細記事】性能曲線(Q-Hカーブ)の読み方と、寿命を縮める「運転点の罠」【シミュレーター付】

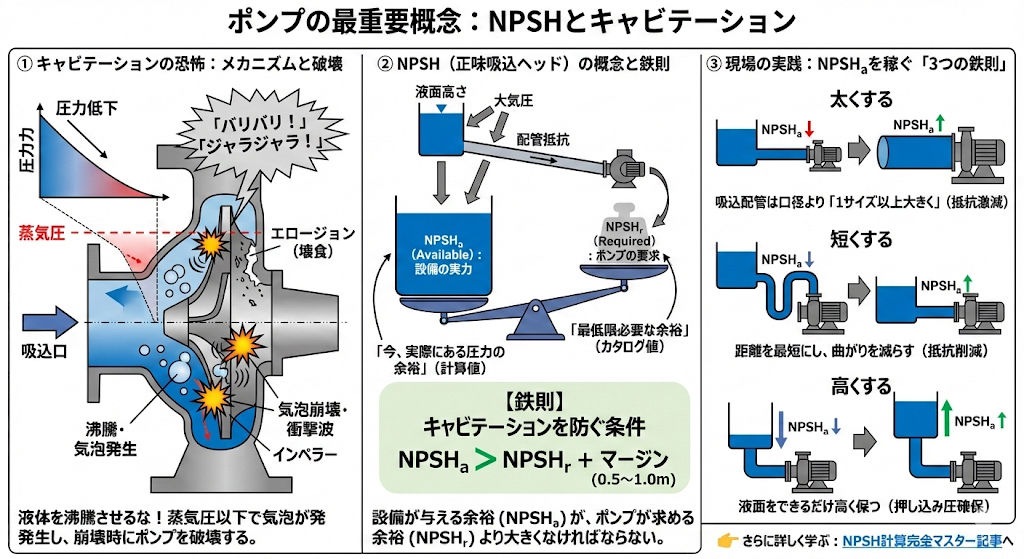

3-3. 【最重要】NPSHとキャビテーション

ポンプの設計やトラブルシューティングで、避けて通れないのが「キャビテーション(空洞現象)」と、それを防ぐための指標である「NPSH(Net Positive Suction Head:正味吸込ヘッド)」です。

多くの若手エンジニアがここでつまずきますが、理屈は単純です。「液体を沸騰させるな」という話です。

① キャビテーションの恐怖:なぜ「泡」がポンプを壊すのか?

現場でポンプから「バリバリ!」「ジャラジャラ!」と、まるで砂利を混ぜているような凄まじい音がしていたら、それがキャビテーションです。

【現象のメカニズム】

ポンプの吸込口付近は圧力が最も低くなります。もし、ここの圧力が液体の「蒸気圧(沸騰する圧力)」を下回ると、常온でも一瞬で沸騰して気泡が発生します。この気泡が、圧力が高い場所で押し潰される瞬間に凄まじい衝撃波を生み、インペラーの金属表面をボロボロに破壊(エロージョン)してしまいます。

② NPSH(正味吸込ヘッド)とは何か?

キャビテーションを防ぐためには、「吸込口の圧力を、蒸気圧より十分に高く保つ」必要があります。この「圧力の余裕」を数値化したものがNPSH(単位:m)です。

- NPSHa (Available): 「設備側」の実力。タンクの高さや配管抵抗で決まる「今、実際にそこにある余裕」です。(計算で求める)

- NPSHr (Required): 「ポンプ側」の要求。ポンプが正常に運転するために最低限必要な余裕です。(カタログ値)

【鉄則】 キャビテーションを防ぐ条件

NPSHa(設備の実力) > NPSHr(ポンプの要求) + マージン(通常0.5~1.0m)

つまり、ポンプが欲しがる余裕(NPSHr)よりも、設備が与えられる余裕(NPSHa)の方が大きくなければなりません。

③ 現場の実践:NPSHaの計算と「3つの鉄則」

では、肝心の「NPSHa(設備の実力)」はどうやって計算するのでしょうか?

これには大気圧、液面高さ、配管の摩擦抵抗、そして液温による蒸気圧の変化など、多くの要素が絡み合います。

NPSHの計算は、プロセスエンジニアにとって最初の難関であり、最も重要なスキルの一つです。ここでつまずかないよう、計算手順を徹底的に確立した専用記事を用意しました。

【詳細記事】NPSH計算完全ガイド|「キャビテーション」を防ぐ現場の計算術【シミュレーター付】

【詳細記事】NPSH計算完全ガイド|「キャビテーション」を防ぐ現場の計算術【シミュレーター付】

計算式を覚える前に、現場のエンジニアが絶対に守るべき「吸込配管の鉄則」だけは、今ここで体に刻み込んでください。すべてはNPSHaを少しでも稼ぐための工夫です。

- 太くする: 吸込配管はポンプ口径より「1サイズ以上大きく」する。(抵抗激減)

- 短くする: タンクからポンプまでの距離を最短にし、曲がりを減らす。(抵抗削減)

- 高くする: タンクの液面をできるだけ高く保つ。(押し込み圧確保)

第4章 寿命を決める要素部品と材質

「ポンプが壊れた」と言うとき、多くの場合、インペラーやケーシングが割れたわけではありません。寿命を迎えるのは、常に「消耗部品」です。

ポンプの信頼性は、本体ではなく、これらの要素部品の選定と管理で決まります。

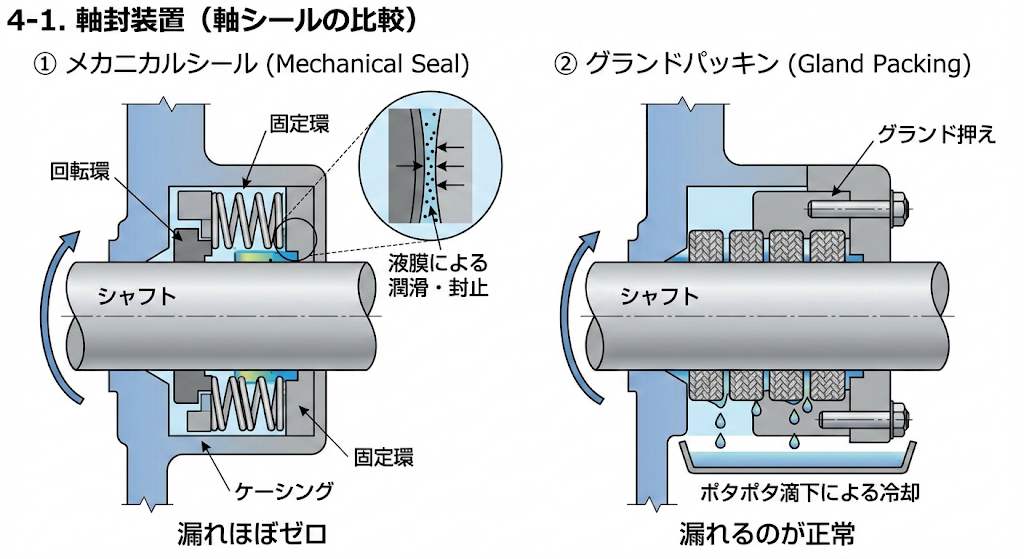

4-1. 軸封装置(メカニカルシールとグランドパッキン)

ポンプトラブルの王者、それが「液漏れ」です。回転する軸(シャフト)と、静止しているケーシングの隙間を塞ぐ装置を「軸封装置(シャフトシール)」と呼びます。

① メカニカルシール(端面シール)

現在の化学プラントの主流です。

- 仕組み: 精密に加工された2つのリング(回転環と固定環)をバネの力で押し付け合い、その接触面(数ミクロンの隙間)で液を封止します。隙間には、送っている液体が極薄い「液膜」として入り込み、潤滑と冷却を行っています。

- 現場の視点: 「漏れはほぼゼロ」ですが、デリケートです。空運転やキャビテーションで液膜が切れると、摩擦熱で一瞬にして焼付き、漏れ出します。

【詳細記事】メカニカルシールの基礎とトラブル対策|フラッシング(APIプラン)の選定

【詳細記事】メカニカルシールの基礎とトラブル対策|フラッシング(APIプラン)の選定

② グランドパッキン(ソフトパッキン)

昔ながらの方式ですが、水ポンプなどでは現役です。

- 仕組み: 軸の周りに、編組(くみひも)状のパッキンを詰め込み、フタ(グランド押え)で締め付けて隙間を埋めます。

- 現場の視点: 構造上、「漏れるのが正常」です。パッキンと軸の摩擦熱を冷やすため、常にポタポタと液を滴下させる必要があります(水なら1分間に数十滴程度)。「漏れているから」といって増し締めしすぎると、軸が摩擦で焼き付きます。この「締め加減」が職人芸です。

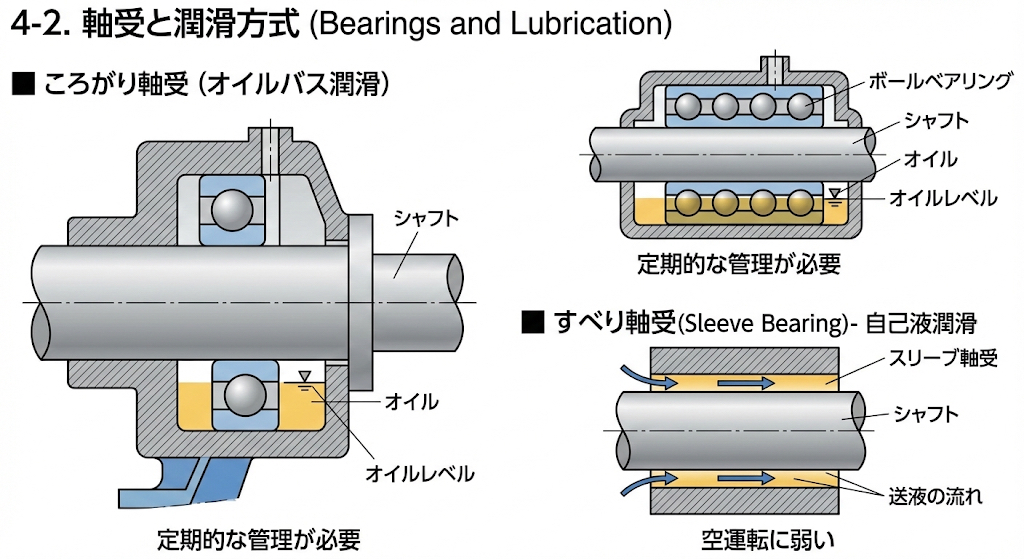

4-2. 軸受(ベアリング)と潤滑

回転を支える縁の下の力持ちです。

- ころがり軸受(ボールベアリングなど): 一般的なポンプに使われます。潤滑は「オイルバス(油浴)」か「グリス」です。オイルのレベル管理、色(白濁は水混入)、定期的なグリスアップが寿命を左右します。

- すべり軸受(スリーブベアリング): マグネットポンプや大型ポンプに使われます。送液そのもので潤滑するため、空運転やスラリー噛み込みに弱いです。

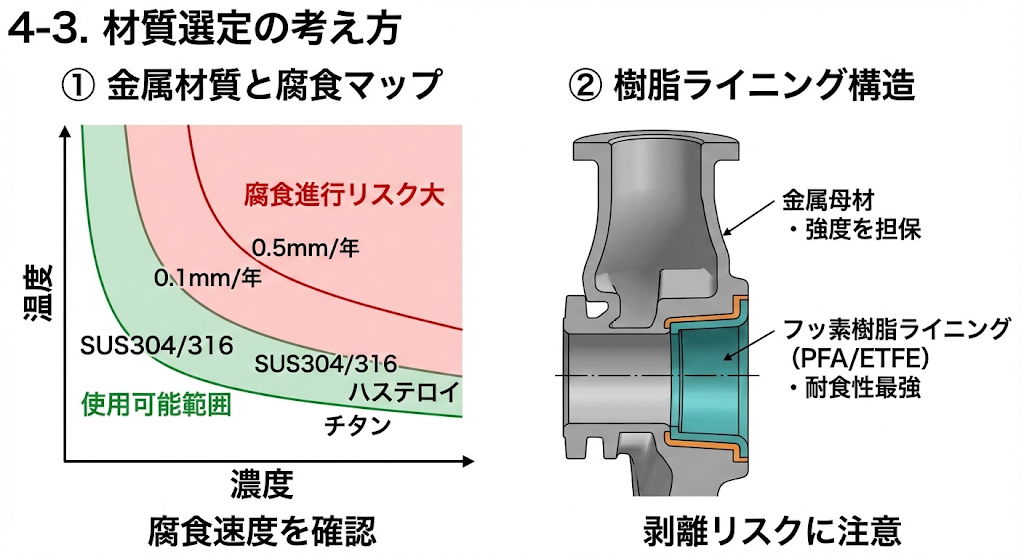

4-3. 材質選定の考え方

「何でできているか」で寿命が決まります。

- 金属(SUS304/316, ハステロイ, チタン): 強度がありますが、腐食に注意が必要です。「腐食マップ(等腐食速度線図)」を見て、年間の腐食速度が許容範囲(例:0.1mm/年以下)に収まる材質を選びます。

- 樹脂ライニング(PFA, ETFE): 金属の表面をフッ素樹脂などでコーティングしたもの。最強の耐食性を持ちますが、真空に弱かったり、高温で剥離するリスクがあります。

第5章 現場での運転管理とトラブルシューティング

設計が完璧でも、使い方が悪ければポンプはすぐに壊れます。「仕組み」と「人」で守る、現場の知恵です。

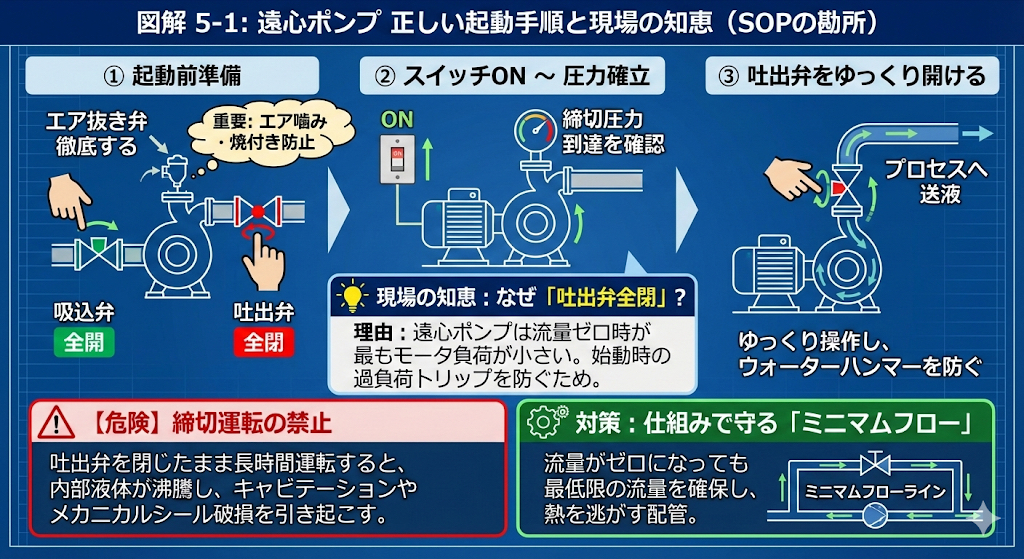

5-1. 正しい起動・停止手順(SOPの勘所)

教科書には「スイッチを押す」としか書いてありませんが、現場には「作法」があります。

① 遠心ポンプの起動:「吐出弁全閉」スタート

- 手順: 吸込弁を「全開」、吐出弁を「全閉」にしてスイッチを入れます。ポンプが定格回転数に達し、圧力計が締切圧力まで上がったことを確認してから、ゆっくりと吐出弁を開けていきます。

- 理由(現場の知恵): 遠心ポンプは「流量がゼロのとき(締切運転)が、最も軸動力(モータ負荷)が小さい」という特性があります。もし吐出弁を全開で起動すると、始動時の大電流と相まってモータが過負荷(オーバーロード)でトリップする恐れがあるためです。(※ただし、軸流ポンプなど一部のポンプは逆特性なので注意!)

② 締切運転の禁止とミニマムフロー

- 危険性: 吐出弁を閉じたまま長時間運転(締切運転)すると、ポンプ内部の液体がインペラーの摩擦熱でどんどん加熱されます。やがて沸騰し、キャビテーションやメカニカルシートの破損を引き起こします。

- 対策(仕組み): プロセス側の流量がゼロになっても、ポンプが最低限の流量(ミニマムフロー)を確保できるよう、吐出側から吸込側へ戻すバイパス配管(ミニフローライン)を設置します。オリフィスで常時流すタイプや、調節弁で制御するタイプがあります。

③ エア抜き(プライミング)の徹底

- 起動前には必ずポンプケーシング上部のエア抜き弁を開け、中の空気を完全に抜いて液体で満たします。空気が残っていると、能力が出ないだけでなく、エア噛みによる振動やメカニカルシールの空運転(焼付き)の原因になります。

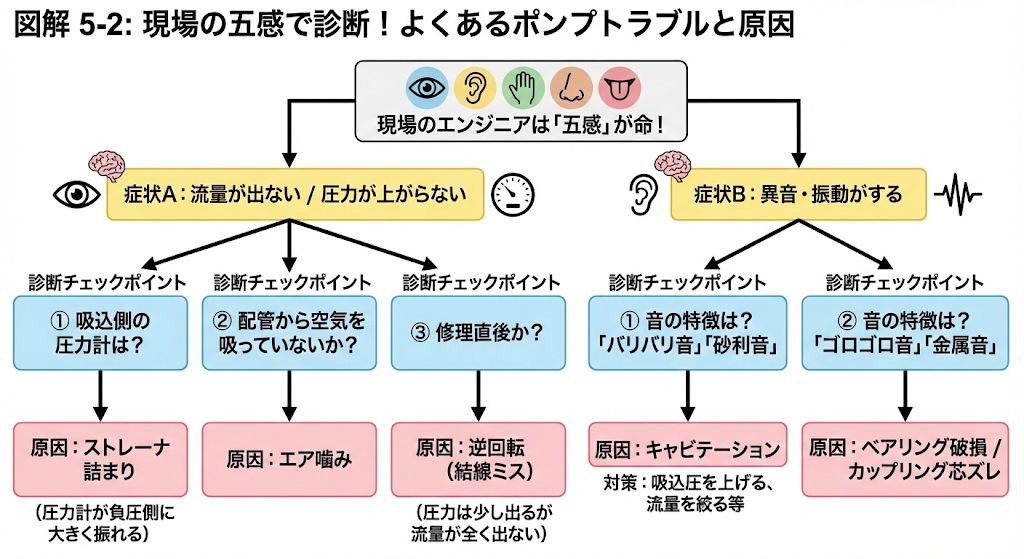

5-2. よくあるトラブルと現場診断

現場のエンジニアは「五感」が命です。

- 「流量が出ない / 圧力が上がらない」

- ストレーナ詰まり: 吸込側のフィルタにゴミが詰まっていないか?(圧力計が負圧側に大きく振れる)

- エア噛み: 配管のどこかから空気を吸っていないか?

- 逆回転: モータの結線ミスで逆に回っていないか?(修理後あるある。圧力は少し出るが流量が全く出ない)

- 「異音・振動がする」

- バリバリ音(砂利音): キャビテーションです。吸込圧力を上げる、流量を絞るなどの対策が必要です。

- ゴロゴロ音・金属音: ベアリングの破損や、カップリングの芯ズレが疑われます。

まとめ:ポンプを知れば、プラントが見える

ここまで、化学プラントの心臓である「送液ポンプ」について、その種類、選定、設計計算、そして現場での運用まで、実務の視点で駆け足で解説してきました。

膨大な情報量だったと思いますが、全てを一度に覚える必要はありません。現場で何かの壁にぶつかったとき、この記事の該当する章を開いてみてください。

最後に、現場のエンジニアとして最も大切なことをお伝えします。

それは、「ポンプを単体の機械として見ない」ということです。

ポンプは、タンク、配管、バルブ、熱交換器、そして反応器へとつながる、巨大な「プロセスシステム」の一部に過ぎません。「ポンプの調子が悪い」と感じたとき、原因はポンプそのものではなく、「吸込配管が細すぎる設計ミス」かもしれないし、「前工程の操作ミスで液温が上がったこと」かもしれません。

現場の「音」を聞き、「熱」を感じ、システム全体を俯瞰(ふかん)する視点を持つこと。それこそが、トラブルを未然に防ぎ、プラントの安全安定運転を支えるエンジニアの真の力となります。

化学プラント大全

化学プラント大全