化学プラントの保全は、従来の「壊れたら直す(事後保全)」や「一定期間で交換する(時間基準保全:TBM)」から、設備の状態をリアルタイムで監視し、最適なタイミングで処置を行う「状態基準保全(CBM)」へと移行しています 。

本章では、腐食の進行を可視化する最新のモニタリング技術と、限られたリソースを賢く配分するための「リスクベース検査(RBI)」について解説します。

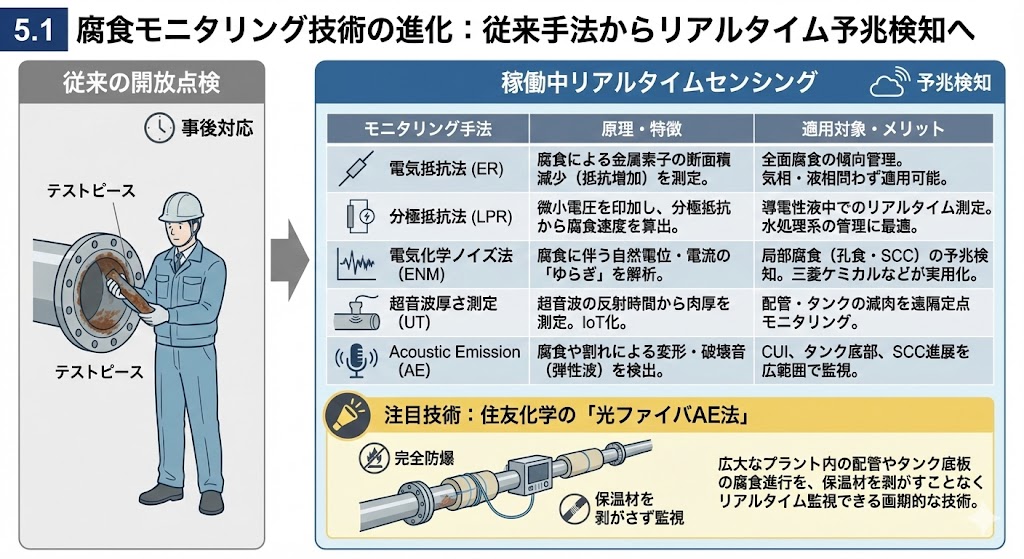

5.1 腐食モニタリング技術の進化

従来のテストピースによる開放点検に頼る手法から、稼働中にリアルタイムでデータを取得するセンシング技術が進化しています 。これにより、腐食の「予兆」を捉えることが可能になりました。

| モニタリング手法 | 原理・特徴 | 適用対象・メリット |

|---|---|---|

| 電気抵抗法 (ER) | 腐食による金属素子の断面積減少(抵抗増加)を測定します 。 | 全面腐食の傾向管理に適しており、気相・液相問わず適用可能です 。 |

| 分極抵抗法 (LPR) | 微小電圧を印加し、分極抵抗から腐食速度を算出します 。 | 導電性液中でのリアルタイム測定が可能で、水処理系の管理に最適です 。 |

| 電気化学ノイズ法 (ENM) | 腐食に伴う自然電位・電流の「ゆらぎ」を解析します 。 | 局部腐食(孔食・SCC)の予兆検知が可能で、三菱ケミカルなどが実用化しています 。 |

| 超音波厚さ測定 (UT) | 超音波の反射時間から肉厚を測定します 。 | IoT化により配管・タンクの減肉を遠隔で定点モニタリングすることが可能です 。 |

| Acoustic Emission (AE) | 腐食や割れによる変形・破壊音(弾性波)を検出します 。 | CUIやタンク底部の腐食、SCCの進展を稼働中に広範囲で監視可能です 。 |

特に住友化学が実用化した「光ファイバAE法」は、完全な防爆構造であり、広大なプラント内の配管やタンク底板の腐食進行を、保温材を剥がすことなくリアルタイム監視できる画期的な技術です 。

5.2 RBI(Risk-Based Inspection)による保全最適化

RBIは、API 580/581として標準化されたリスク評価手法です 。プラント内の全機器に対し、「破損の起こりやすさ(POF)」と「破損時の影響の大きさ(COF)」の2軸で定量的に評価を行います 。

- 高リスク機器: 破損の可能性が高く、影響も甚大な設備です。頻繁かつ精密な検査(CUI検査や詳細UTなど)を実施し、徹底的にリスクを低減します 。

- 低リスク機器: 破損の可能性や影響が小さい設備です。検査間隔を延長したり、簡素な目視点検に切り替えたりすることでコストを削減します 。

この手法により、限られた保全予算と人的リソースを「真に危険な設備」へ集中させることができ、安全性向上とコスト削減を両立できます 。現在、三菱ケミカルや住友化学など、国内大手各社で標準的な管理手法として定着しています 。

第5章のまとめ

最新のモニタリングとRBIの導入は、プラント保全を「科学」へと進化させます。

- 「見えない腐食」の可視化: 電気化学ノイズ法や光ファイバAE法などの活用により、従来困難だった局部腐食やCUIの稼働中モニタリングが可能になっています 。

- リスクに基づくリソース配分: 全設備を一律に管理するのではなく、RBIによって強弱をつけた検査計画を立てることが、現代のプラントマネジメントの標準です 。

- デジタル技術との融合: 蓄積されたセンシングデータとRBIの結果を統合し、AIによる余寿命予測やDX(デジタルトランスフォーメーション)へと繋げていくことが今後の展望です 。

化学プラント大全

化学プラント大全