化学プラントにおける設備信頼性の維持は、単なる修繕コストの抑制を超えた、経営の根幹をなす戦略的課題です。本記事では、現代の過酷なプロセス環境下で発生する腐食メカニズムの体系的理解から、最新のモニタリング技術、そして国内大手各社の高度な実践事例までを体系的に解説します。

1. 序論:設備信頼性と腐食管理の戦略的意義

現代の化学プラントは、石油化学から高機能材料まで多岐にわたる製品を供給する産業基盤ですが、その操業環境は極めて過酷です。高温高圧、強酸・強アルカリといった環境下で、材料の「腐食(Corrosion)」は避けて通れない現象です。

- 高経年化の現実: 高度経済成長期に建設された設備のエイジングが進んでおり、資産整合性(Asset Integrity Management)の維持は喫緊の経営課題です。

- 過去の重大事故: 1993年の住友化学愛媛工場爆発事故や2011年の東ソー南陽事業所爆発事故などは、設備の劣化や異常反応制御の失敗が関わっており、業界全体の安全管理体制を見直す契機となりました。

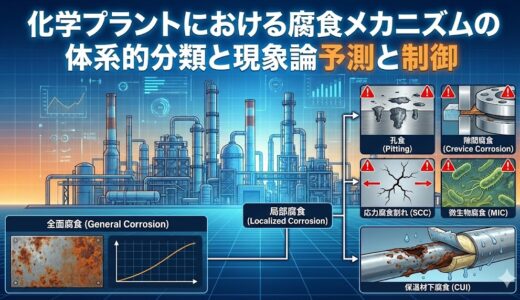

2. 化学プラントにおける腐食メカニズムの体系的分類

効果的な対策を講じるためには、現象を正確に理解することが不可欠です。

2.1 全面腐食:予測可能な消耗

金属表面全体が均一に溶解していく現象です。

- 特徴: 腐食速度が予測可能であるため、設計時に「腐食代(Corrosion Allowance)」を肉厚に加算することで対応されます。

- 管理: 定期的な肉厚測定(UT測定など)による寿命管理が経済的に合理的とされます。

2.2 局部腐食:予測困難なリスク

全体の減肉量は少ないものの、短期間で穿孔や破断に至るため、最大の脅威となります。

- 孔食(Pitting): 塩化物イオン(Cl⁻)などが不動態皮膜を破壊し、内部へ加速的に進行します。

- 隙間腐食: フランジやガスケットなどの微細な隙間で酸素枯渇が起き、腐食が加速します。

- 応力腐食割れ(SCC): 「材料・環境・引張応力」が重なった際に発生し、予兆なく脆性破断に至る極めて危険な現象です。

- 微生物腐食(MIC): 硫酸塩還元菌などの生命活動が関与し、冷却水系やタンク底部で急速に進行します。

2.3 保温材下腐食(CUI)

断熱材の隙間に雨水が侵入することで発生し、外部から目視できないため発見が遅れがちです。特に40℃〜150℃のWet & Dry環境でリスクが最大化します。

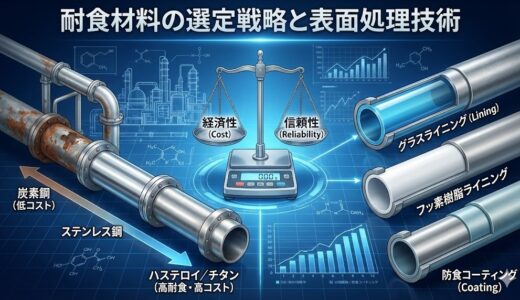

3. 耐食材料の選定戦略と表面処理技術

あらゆる環境に耐える「万能材料」は存在しません。経済性と信頼性のバランスを考慮した選定が重要です。

3.1 主要金属材料の特性と適用

| 材料カテゴリー | 代表鋼種 | 特性・適用環境 | コスト |

|---|---|---|---|

| 炭素鋼 | SS400, SGP | 一般構造用。水、油、高濃度硫酸など。 | 低 |

| 汎用ステンレス鋼 | SUS304, 316L | 耐酸性に優れるが、塩化物環境(孔食・SCC)には脆弱。 | 中 |

| 二相ステンレス鋼 | SUS329J4L | 高強度。塩化物SCCに対する抵抗性が汎用SUSより格段に高い。 | 中〜高 |

| ニッケル基合金 | ハステロイ C-276 | 塩酸、硫酸、湿潤塩素ガス等の極めて過酷な環境に対応。 | 非常に高い |

| 反応性金属 | チタン (Ti) | 海水、酸化性酸に強い。還元性酸(塩酸・硫酸)には弱い。 | 非常に高い |

3.2 非金属材料と表面処理

- フッ素樹脂 (PTFE/PFA): ほぼ全ての化学薬品に不活性で、ライニング材として不可欠です。

- FRP: 軽量かつ耐食性に優れ、大型貯槽やスクラバーに使用されます。

- ライニング・コーティング: 炭素鋼を基材とし、接液部をグラス、ゴム、樹脂等で保護する技術が広く採用されています。

4. プロセス環境制御と防食エンジニアリング

- 腐食抑制剤(インヒビター): アノード型、カソード型、吸着型を添加し、金属表面の反応を物理的・化学的に抑制します。

- 電気防食: 流電陽極法(犠牲陽極)や外部電源法を用い、金属の電位を「防食域」に維持します。

5. 先端モニタリング技術とリスクベース検査(RBI)

5.1 モニタリング技術の進化

- 電気化学ノイズ法 (ENM): 電位・電流の微小な揺らぎを解析し、局部腐食の予兆をリアルタイムで検知します。

- Acoustic Emission (AE): 腐食や割れによる弾性波を検出。稼働中に広範囲を診断可能です。

5.2 RBI(Risk-Based Inspection)

API 580/581に基づき、破損確率(POF)と影響度(COF)からリスクを定量化します。限られた保全予算を「真に危険な設備」に集中させ、安全性と経済性を両立させます。

6. 大手化学メーカーにおける具体的実践事例

6.1 三菱ケミカルグループ

- ENMの高度活用: 局部腐食の萌芽をリアルタイムで捉える独自のモニタリングシステムを運用しています。

- DX活用: 検査履歴を一元管理し、データに基づいた余寿命予測(CBM体制)を強化しています。

6.2 住友化学

- 光ファイバAE法: 防爆構造の光ファイバセンサにより、危険場所でのタンク底板やCUIのリアルタイム監視を実現しました。

- SuCCESS: 過去の事故教訓を糧に、化学品総合管理システムを構築し安全文化を徹底しています。

6.3 旭化成

- ESCC防止基準: アルミ箔巻きや撥水性保温材の選定、徹底した板金施工管理など、ステンレス鋼の外面SCC対策を体系化しています。

- 外販サービス: 「静止機器ライフサービス」として、社内で培った診断技術を外部へも提供しています。

6.4 三井化学

- ロボティクス・ドローン: 高所や狭所、危険エリアの点検にロボット技術を導入し、監視の高度化と省人化を推進しています。

6.5 東レ・東ソー

- 補修技術 (東レ): 火気を使用しないCFRPパッチによる配管補修技術を展開しています。

- 素材応用 (東ソー): ジルコニアセラミックスを過酷な摩耗・腐食環境部品へ適用し、長寿命化を実現しています。

7. 結論と今後の展望

化学プラントの腐食対策は、「経験と勘」から「科学的根拠に基づく予知保全」へとパラダイムシフトしました。

- 「見えない腐食」の可視化:

CUIや局部腐食といった、従来は発見が困難であった腐食現象に対し、三菱ケミカルの電気化学ノイズ法や住友化学の光ファイバAE法など、稼働中の設備内部をリアルタイムで「可視化」するセンシング技術が実用段階に入り、標準化されつつある。 - リスクベース管理(RBI)の定着:

全設備を一律に管理するのではなく、リスク評価に基づいてリソースを配分するRBIの手法が、大手各社において完全に定着している。これにより、安全性と経済性の高度なバランスが実現されている。 - 異業種技術の融合とDX:

ロボティクス、ドローン、AI、IoTといったデジタル技術が腐食管理の現場に浸透し始めている。膨大な検査データと運転データを統合し、AIが腐食速度や余寿命を予測するシステムの構築が進んでいる。 - 技術の外販と共有:

旭化成や東レのように、自社で培った防食・補修技術をエンジニアリングサービスとして他社に提供するビジネスモデルが確立されており、業界全体の技術レベル底上げに寄与している。

デジタル技術の融合により「見えない腐食」の可視化が進み、持続可能なプラント運営の鍵となっています。今後はAIやデジタルツインを用いた技術伝承の自動化が、さらなる競争力の源泉となるでしょう。

化学プラント大全

化学プラント大全