HAZOP(Hazard and Operability Study)は、化学プラントの 「どこで、どのような異常が起こり得るか」 を系統的に洗い出すための代表的な手法です。

しかし現場では、

- 形式的なチェック作業になってしまう

- 時間だけかかって、結局何が得られたのか分からない

- コンサル任せで、自社のノウハウとして定着していない

といった悩みも少なくありません。

本記事では、実務目線で 「HAZOPをどう進めればよいか」を手順書レベルで具体的に整理します。

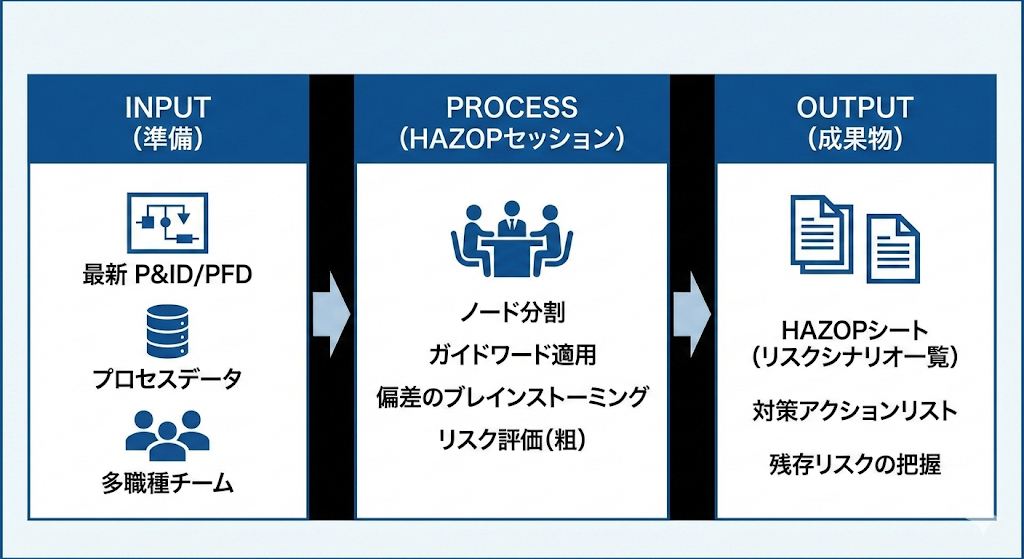

1. HAZOPで目指すゴール

HAZOPの最終アウトプットは、いわゆる 「HAZOPシート」 です。

そこには、対象プロセスについて

- どの設備・ラインで

- どのような 偏差(Deviation) があり

- その 原因(Cause) と

- 起こり得る 結果(Consequence)

- 現在の 保護(Safeguard)

- それでも残る リスクレベル

- 必要な 対策案・アクション(担当/期限付き)

が一覧で整理されています。

言い換えれば、HAZOPはプロセスの「リスクシナリオのカタログ」をチームで作り上げる作業です。

2. 事前準備:HAZOPは「準備8割」

2-1. 対象範囲を決める

まず最初にやるべきは、どこからどこまでを HAZOP するかを決めることです。

例:

- 「溶剤貯槽 T-101 → ポンプ P-101 → 反応器 R-101 → 冷却器 E-101 → 製品槽 T-102 まで」

- 「今回の増設設備+既存ラインとのインターフェース部分」

対象範囲は、PFD や P&ID 上で 赤枠・マークなどで明示しておくと、会議中の認識ズレを防げます。

2-2. 必要な図書・データを揃える

HAZOPを行うテーブルには、最低限次の資料を用意します。

- 最新版 P&ID(A3〜A2 で見やすく)

- PFD(プロセスフローダイアグラム)

- プロセス条件表(流量・温度・圧力・液位・組成など)

- 安全装置リスト

(安全弁、インターロック、アラーム、遮断弁など) - 操業条件・運転マニュアル

(定常運転・起動・停止・洗浄 など) - 物質の安全情報

(毒性・燃焼範囲・分解性・反応性など)

ポイント

- 改造前の古い図面で HAZOP をしても意味がありません。

→ **「HAZOP前に図書を最新版に更新する」**ことをルール化しておくとよいでしょう。

2-3. チーム編成(メンバー構成)

HAZOPは「個人作業」ではなく チームディスカッション です。

典型的なメンバー構成は以下の通りです。

- ファシリテータ(リーダー)

- HAZOPの進め方を理解している人

- 他設備のHAZOP経験者が望ましい

- 書記(スクリバ)

- HAZOPシートをリアルタイムで記録する役

- 要点整理とタイピングが速い人

- プロセス設計担当

- プロセスの意図・設計条件に詳しい

- 運転担当(班長クラス+現場オペレーター)

- 実際の運転・トラブル経験に詳しい

- 保全担当(機械/計装)

- よく壊れる機器・誤動作しやすい機器を知っている

- 必要に応じて:安全担当、高圧ガス保安責任者、品質保証 など

人数の目安: 6〜10名程度が現実的です。

2-4. HAZOPシートとガイドワードを準備する

HAZOPシートの基本構成(例)

ブログ用に簡略化すると、次のような列構成がベースになります。

- Node(ノード:検討単位)

- Parameter(パラメータ:流量・圧力・温度・液位・組成など)

- Guide Word(ガイドワード:More/Less/No 等)

- Deviation(偏差の意味)

- Cause(原因)

- Consequence(結果)

- Existing Safeguards(既存保護)

- Severity(重篤度)

- Likelihood(頻度)

- Risk Rank(リスクレベル)

- Recommendation(対策案)

- Actionee(担当部署・責任者)

- Due Date(完了目標日)

- Status(進捗:未着手/実施中/完了)

ガイドワードの典型例

連続プロセスの場合:

- 流量:No(ゼロ)、More(多い)、Less(少ない)、Reverse(逆流)

- 圧力:More、Less

- 温度:More、Less

- 液位:More、Less、No

- 組成:More(濃すぎ)、Less(薄すぎ)、Other than(異物混入)

バッチプロセスでは、時間・順序も重要です。

- 時間:Early(早すぎ)、Late(遅すぎ)、Long(長すぎ)、Short(短すぎ)

- 手順:Out of order(順序違い、手順飛ばし)

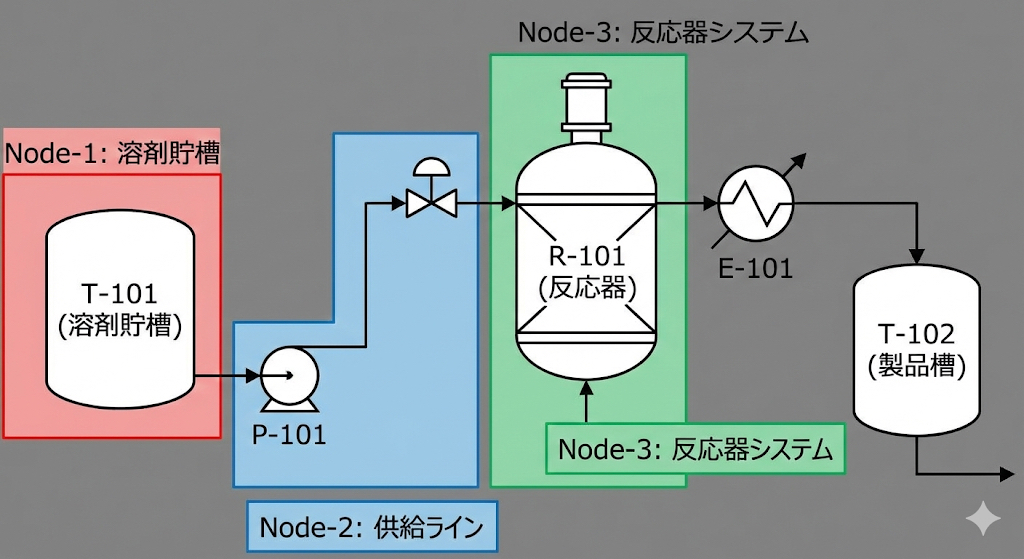

3. ノード分け:どこで区切って考えるか

ノード(Node)= HAZOP の検討単位です。

P&ID を見ながら、次のような単位で区切っていきます。

3-1. 典型的なノードの切り方

- 機器単位

- タンク、反応器、塔、熱交換器 など

- ライン単位

- ポンプ出口〜制御弁〜次の機器入口 までの配管

- 機能単位

- 「原料受入」「反応」「分離」「貯蔵」「出荷」など

例:

- Node-1:溶剤貯槽 T-101(液位制御系含む)

- Node-2:T-101 → P-101 → R-101 への供給ライン

- Node-3:反応器 R-101(原料投入〜反応〜冷却)

- Node-4:R-101 → E-101 → T-102 のアウトレットライン

- Node-5:製品槽 T-102

目安:

1ノードあたり 1〜3 枚分の P&ID 範囲に収まるくらいが扱いやすいボリュームです。

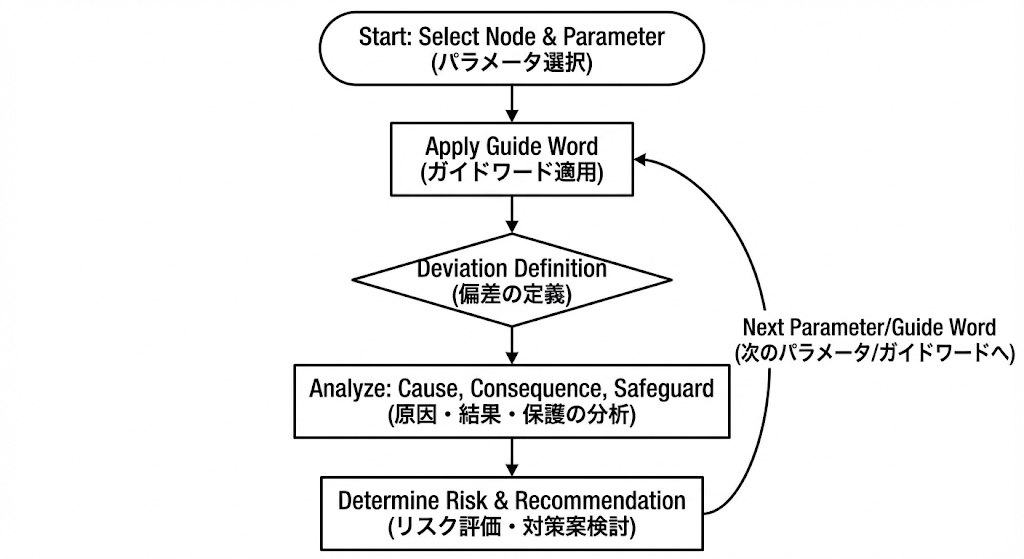

4. セッションの進め方:1ノードをどう潰していくか

ここからが「会議室での具体的な進め方」です。

4-1. 1ノードの基本ループ

- 対象とするノード(例:Node-2 供給ライン)を確認

- そのノードで重要なパラメータを洗い出す

(流量・圧力・温度・液位・組成 など) - パラメータごとに、ガイドワードを当てて 偏差(Deviation) を定義

- 各偏差について、順番に次を議論しながらシートに記入

- その偏差は現実的に起こり得るか?

- 起こるとしたら、原因は何か?

- 起こった場合、結果はどうなるか?

- 現在どのような保護(Safeguard)があるか?

- それでもリスクが高ければ、どんな追加対策が考えられるか?

4-2. 具体例:供給ラインの HAZOP(一部)

対象:T-101(溶剤貯槽)→ P-101 → R-101 への供給ライン

例1:流量(Flow) × ガイドワード「No」

- Deviation:

流量がゼロ(溶剤供給停止) - Cause(原因の例):

- P-101 トリップ(モーター故障・過負荷)

- 吸込み側ストレーナ閉塞

- 供給制御弁 FCV-101 の閉塞

- 誤操作による手動弁閉

- Consequence(結果の例):

- R-101 内で原料比が崩れ、反応不安定(副反応増加)

- 品質不良(未反応物残存、規格外製品)

- 起動時・次バッチ時に誤投入リスク

- Existing Safeguards(既存保護):

- 流量トレンドの常時監視(DCS画面)

- 流量低下アラーム(FAL-101)

- バッチ進行管理チェックシート(運転手順)

- Recommendation(対策案の例):

- FAL-101 発報時の対応手順を標準操作手順書に明文化

- ストレーナ差圧計の設置検討(閉塞の早期検出)

例2:流量(Flow) × ガイドワード「More」

- Deviation:

想定より多い流量で溶剤が供給される - Cause:

- 流量制御ループの設定値ミス

- FCV-101 ポジショナ異常により開き過ぎ

- バイパス弁の閉め忘れ

- Consequence:

- R-101 内液量の急増、オーバーフローリスク

- 希釈過多による反応温度低下、未反応物増加

- 圧力上昇に伴い relief valve 作動の可能性

- Existing Safeguards:

- 上限流量アラーム(FAH-101)

- 反応器液位高アラーム(LAH-101)

- 高高液位インターロック(LAHH-101 等による自動給液停止)

- Recommendation:

- 給液ラインのバイパス弁にロック/シールを導入

- 流量上限の設定値の妥当性を再検証し、変更時の管理ルールを明確化

このように、「パラメータ × ガイドワード」を一つずつ潰していくのが HAZOP の基本動作です。

5. リスク評価:どこまでを HAZOP の場で決めるか

HAZOPの場では、通常、精密な頻度計算までは行いません。

代わりに、簡便なリスクマトリクスを使ってランク付けします。

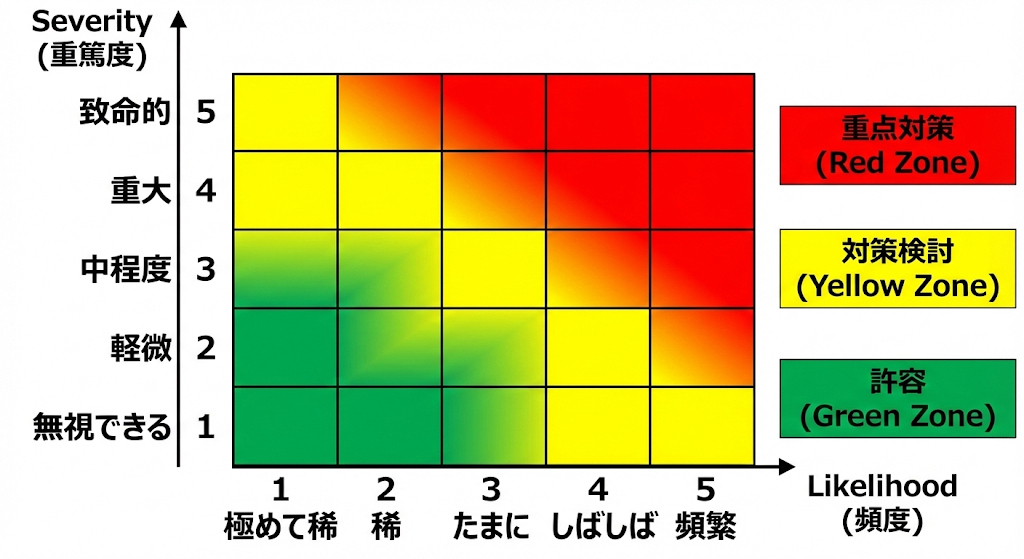

5-1. リスクマトリクスのイメージ

- Severity(重篤度)

- 1:無視できる

- 2:軽微(小さな設備トラブル・品質影響のみ)

- 3:中程度(作業者の軽傷、限定的な設備損傷)

- 4:重大(休業災害・大きな設備損傷)

- 5:致命的(死亡事故・大規模損壊・周辺影響)

- Likelihood(頻度)

- 1:極めて稀

- 2:稀

- 3:たまに起こる

- 4:しばしば起こる

- 5:頻繁に起こる

これらを組み合わせて、

- 緑ゾーン:許容(現状維持でよい)

- 黄ゾーン:対策検討(手順・教育・小規模改造など)

- 赤ゾーン:重点対策・LOPAで詳細評価

といった “粗い仕分け” を行います。

※実務では、HAZOPの場ではこのような簡便なランク付けにとどめ、詳細な頻度評価や IPL の信頼性評価は別途 LOPA や QRA で実施する運用としている会社も多くあります。

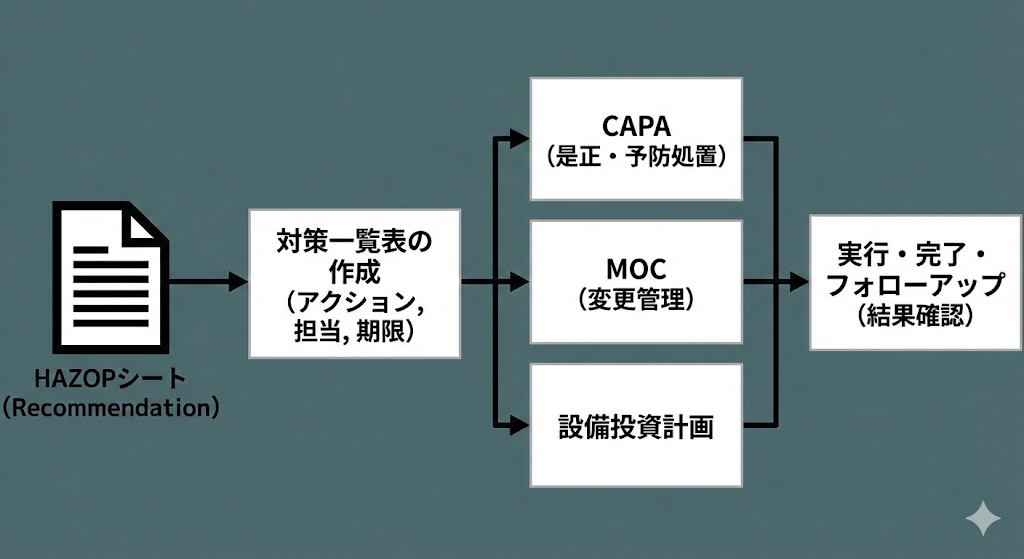

6. HAZOP後に必ずやるべきこと:アクションとフォロー

6-1. アクションアイテムの整理

HAZOPが終わったら、Recommendation が記載されている行だけを抽出し、

- アクション内容

- 担当部署・責任者(Actionee)

- 完了目標日

- 優先度(高・中・低)

をまとめた 「対策一覧表」 を作成します。

ここから先は、

- CAPA(是正・予防処置)

- MOC(変更管理)

- 設備投資計画

など、既存のマネジメントプロセスに乗せていきます。

6-2. HAZOP結果の保管と更新

- HAZOPシートは P&ID と紐づけて電子保管(版数管理を明確に)

- 設備改造や運転条件変更があった場合は、

- 該当ノードの HAZOP を 「部分的に再実施」(ミニHAZOP)

- 変更点がシートに反映されるよう、改訂履歴を残す

7. 実務での「コツ」と「やりがちな失敗」

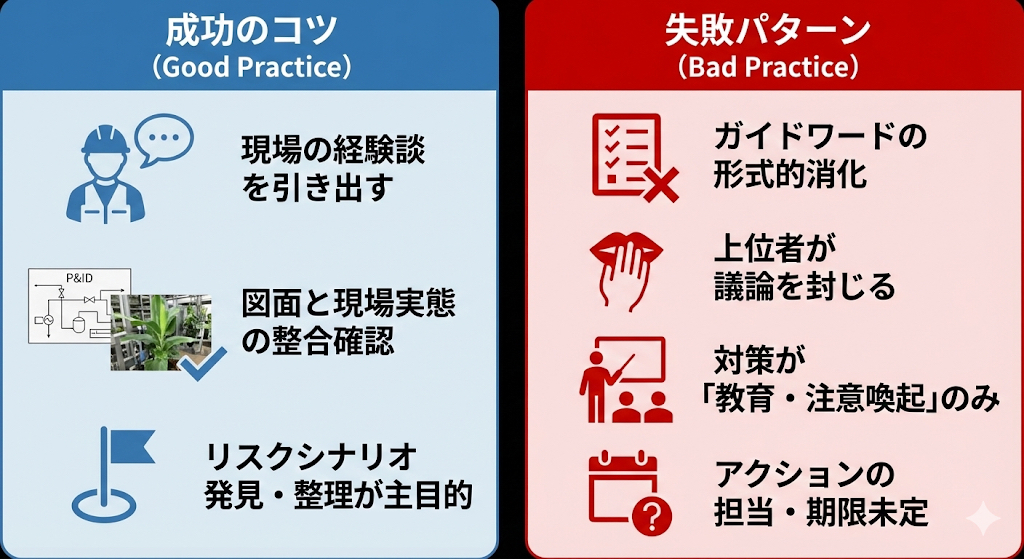

7-1. うまくいく HAZOP のコツ

- 現場の経験談を引き出す質問を意識して投げる

- 「ここ、実際に詰まったことはありますか?」

- 「似た設備でトラブルになった例はありますか?」

- 図面と現場実態の整合を、その場で確認する

- 「実機ではここにバイパス弁がありますよね?」など

- 「対策まで完璧に決めよう」と欲張らない

- HAZOPの主目的は 「リスクシナリオの発見・整理」

- 詳細対策は別会議や検討チームに引き継いでもよい

7-2. ありがちな失敗パターン

- ガイドワードを “チェックリスト消化” にしてしまう

→ 本来の「考える」場ではなく、形式的な作業になる。 - 上位者が「それは起こり得ない」で議論を封じる

→ 現場の違和感やヒヤリハットが出てこなくなる。 - 対策案がすべて「教育強化」「注意喚起」で終わる

→ 設備的対策やシステム改善につながらない。 - アクションの担当と期限を決めないまま終了

→ HAZOPでの気づきが現場に反映されない。

8. まとめ:HAZOPは「リスクシナリオ発見のための場」

本記事では、HAZOPの実務手順を

- 事前準備(範囲設定・図書・チーム編成)

- ノード分け

- パラメータ × ガイドワードによる偏差洗い出し

- 原因・結果・保護・対策の整理

- リスクマトリクスによる粗い評価

- アクション整理とフォロー

という流れで整理しました。

HAZOPは、単なる「チェック作業」ではなく、現場・設計・保全・安全が一堂に会し、プロセスのリスクシナリオを言語化・共有するための場です。

ここで作られた 「リスクシナリオのカタログ」 は、後続の LOPA・QRA、さらには投資判断や教育・訓練にもつながる重要な土台になります。

自社のHAZOPが「形骸化している」と感じる場合は、まずは準備と進め方を見直し、上記のステップに沿って整理し直す ところから始めてみてください。

化学プラント大全

化学プラント大全