化学・石油・エネルギー産業を中心に、近年「安全工学」の重要性が再び強く問われています。

その背景には、技術的・社会的・経済的な変化が重層的に存在します。本稿では、現代の産業界が安全工学に何を期待し、どのような力を求めているのかを体系的に整理します。

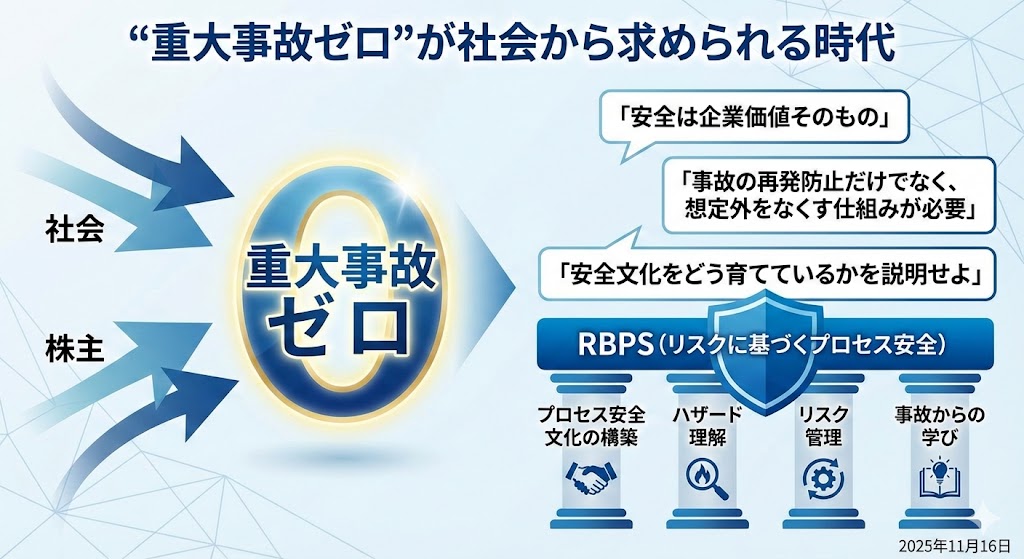

1. “重大事故ゼロ”が社会から求められる時代

低頻度であっても、一度発生すれば甚大な被害をもたらす火災・爆発事故。

社会や株主からの目線は年々厳しくなり、企業には以下のようなメッセージが突き付けられています。

- 「安全は企業価値そのもの」

- 「事故の再発防止だけでなく、想定外をなくす仕組みが必要」

- 「安全文化をどう育てているかを説明せよ」

これに応えるため、安全工学では **RBPS(リスクに基づくプロセス安全)**を中心とした体系的な枠組みが必要になります。

プロセス安全文化の構築、ハザード理解、リスク管理、事故からの学びまでを、組織が一体で取り組むことが求められています。

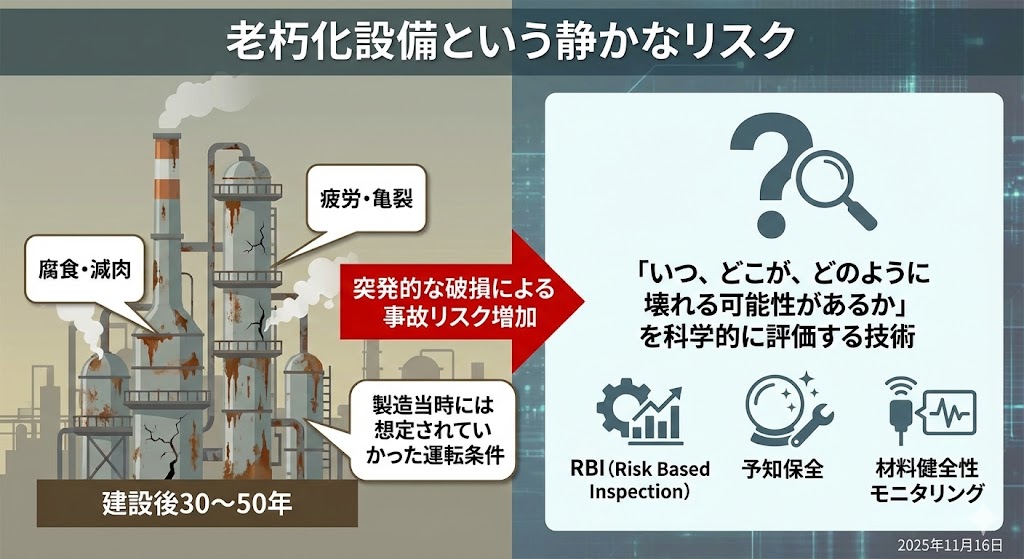

2. 老朽化設備という静かなリスク

多くのプラントは建設後30〜50年が経過し、以下の劣化が顕在化しています。

- 腐食・減肉

- 疲労・亀裂

- 製造当時には想定されていなかった運転条件

これにより、突発的な破損による事故リスクが増加しています。

現場が求めているのは、

「いつ、どこが、どのように壊れる可能性があるか」を科学的に評価する技術です。

- RBI(Risk Based Inspection)

- 予知保全

- 材料健全性モニタリング

これらの導入は、安全工学に対する社会的期待の中でも最も大きな領域です。

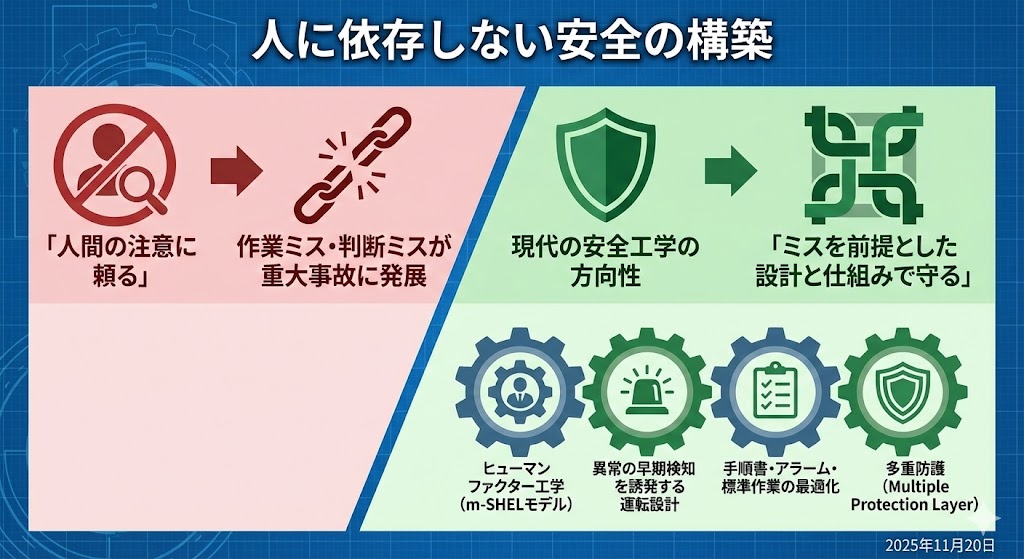

3. 人に依存しない安全の構築

作業ミス・判断ミスが重大事故に発展する事例は今なお後を絶ちません。

しかし、現代の安全工学は明確に方向性を変えています。

「人間の注意に頼るのではなく、ミスを前提とした設計と仕組みで守る」

そのための代表的なアプローチが以下です。

- ヒューマンファクター工学(m-SHELモデル)

- 異常の早期検知を誘発する運転設計

- 手順書・アラーム・標準作業の最適化

- 多重防護(Multiple Protection Layer)

設備・手順・組織・教育を一体として設計しない限り、ヒューマンエラーを源とする事故は根絶できません。

この「仕組みの設計力」こそ、安全工学へのニーズの中心にあります。

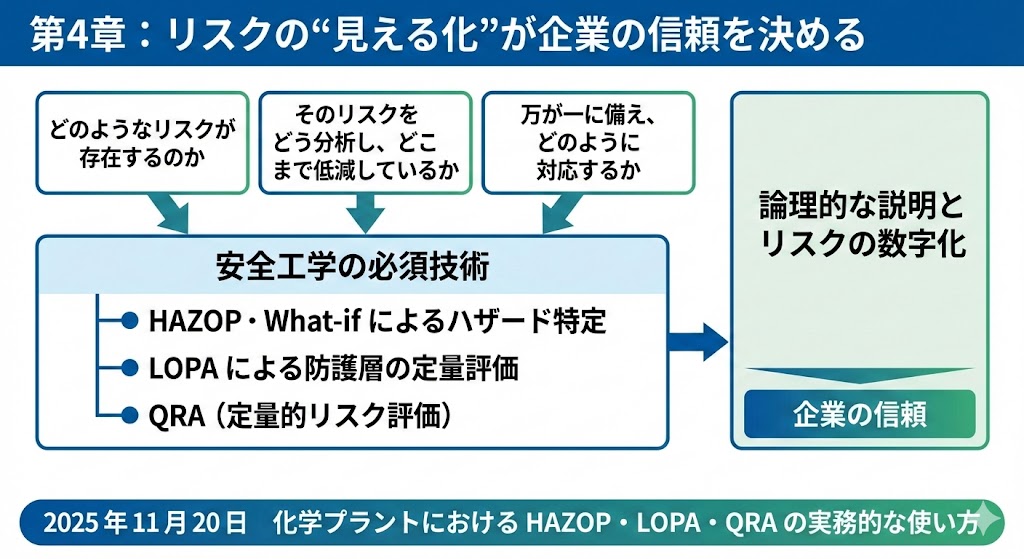

4. リスクの“見える化”が企業の信頼を決める

企業は今、社会に対して以下を説明する責任を負います。

- 「どのようなリスクが存在するのか」

- 「そのリスクをどう分析し、どこまで低減しているか」

- 「万が一に備え、どのように対応するか」

この要求に応えるため、安全工学では次の技術が必須となっています。

- HAZOP・What-if によるハザード特定

- LOPA による防護層の定量評価

- QRA(定量的リスク評価)

単なる「安全対策の羅列」ではなく、論理的な説明とリスクの数字化が求められる時代となりました。

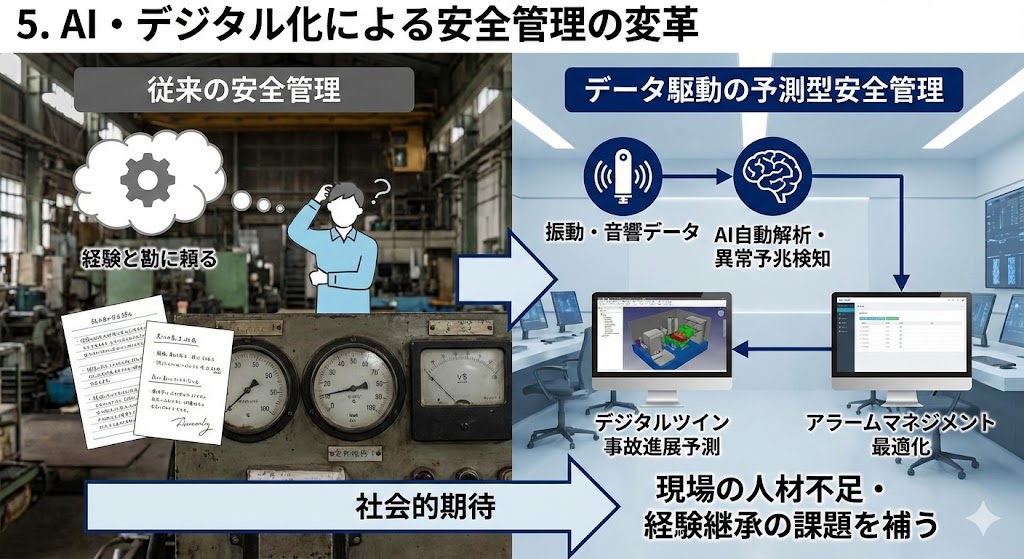

5. AI・デジタル化による安全管理の変革

近年、安全技術の世界は大きな変化を迎えています。

- AIによる異常予兆検知

- 振動・音響データの自動解析

- デジタルツインによる事故進展予測

- アラームマネジメントの最適化

従来の「経験と勘に頼る安全管理」から、

データ駆動の予測型安全管理へとシフトしつつあります。

これは、現場の人材不足や経験継承の課題を補う上でも社会的期待が大きい分野です。

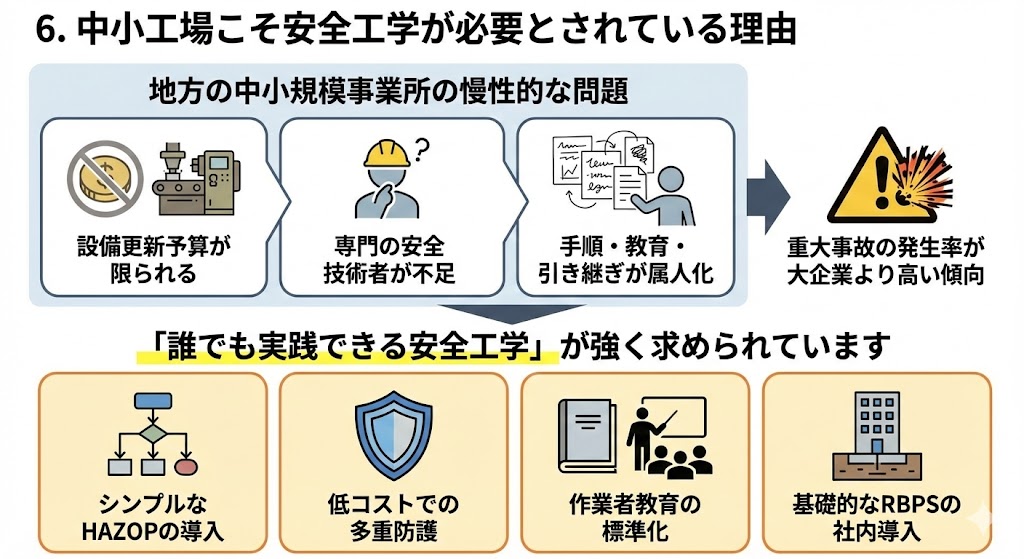

6. 中小工場こそ安全工学が必要とされている理由

地方の中小規模事業所では、以下が慢性的な問題となっています。

- 設備更新に使える予算が限られる

- 専門の安全技術者が不足している

- 手順・教育・引き継ぎが属人化している

こうした環境では、重大事故の発生率が大企業より高くなる傾向があります。

そのため社会的には、**「誰でも実践できる安全工学」**が強く求められています。

例:

- シンプルなHAZOPの導入

- 低コストでの多重防護

- 作業者教育の標準化

- 基礎的なRBPSの社内導入

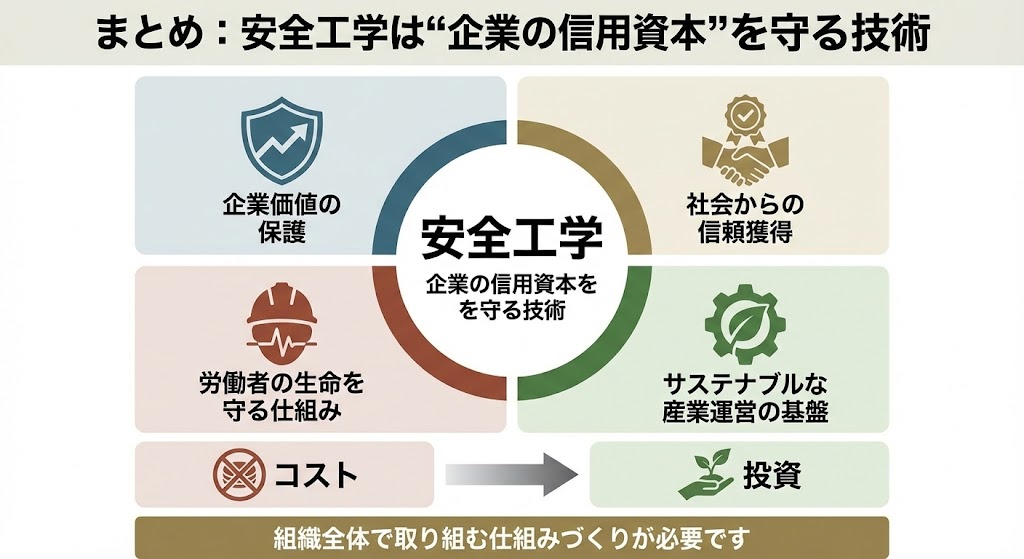

まとめ:安全工学は“企業の信用資本”を守る技術

安全工学は単なる事故防止のための技術ではありません。

- 企業価値の保護

- 社会からの信頼獲得

- 労働者の生命を守る仕組み

- サステナブルな産業運営の基盤

これらすべてを支える「企業の信用資本を守る技術」です。

今、安全工学はかつてないほど強く求められています。

企業は、安全を“コスト”ではなく“投資”として捉え、

組織全体で取り組む仕組みづくりが必要です。

化学プラント大全

化学プラント大全