化学プラントで事故が起きたとき、評価されるのは「事故を起こしたかどうか」だけではありません。

- どのようなリスクを認識していたのか

- それをどこまで低減していたのか

- 残ったリスクをどう社会と共有していたのか

という 「説明の質」 が、企業への信頼を大きく左右します。

本稿では、HAZOP・LOPA・QRA という代表的な安全工学の手法を軸に、化学プラントにおける リスクの“見える化”と説明責任 について整理します。

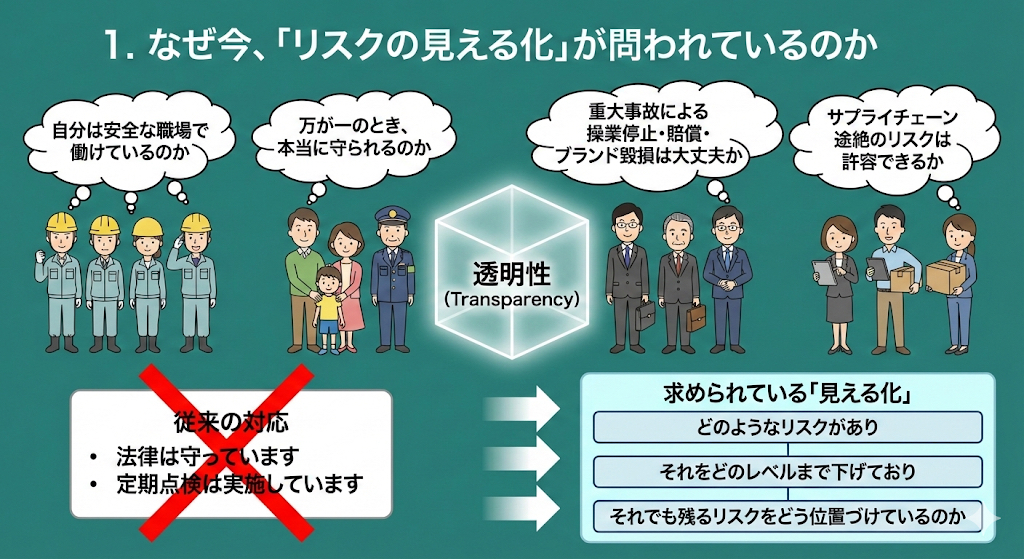

1. なぜ今、「リスクの見える化」が問われているのか

事故情報・内部告発・SNS による情報拡散などにより、企業はこれまで以上に「透明性」を求められています。特に化学プラントでは、次のようなステークホルダーがそれぞれ異なる不安を抱えています。

- 従業員:

「自分は安全な職場で働けているのか」 - 地域住民・自治体:

「万が一のとき、本当に守られるのか」 - 株主・金融機関:

「重大事故による操業停止・賠償・ブランド毀損は大丈夫か」 - 取引先・顧客:

「サプライチェーン途絶のリスクは許容できるか」

こうした問いに対し、「法律は守っています」「定期点検は実施しています」といった対策の羅列だけではもはや不十分です。

求められているのは、

- どのようなリスクがあり、

- それをどのレベルまで下げており、

- それでも残るリスクをどう位置づけているのか

を、誰にでも理解できる形で“見える化”し、説明できることです。

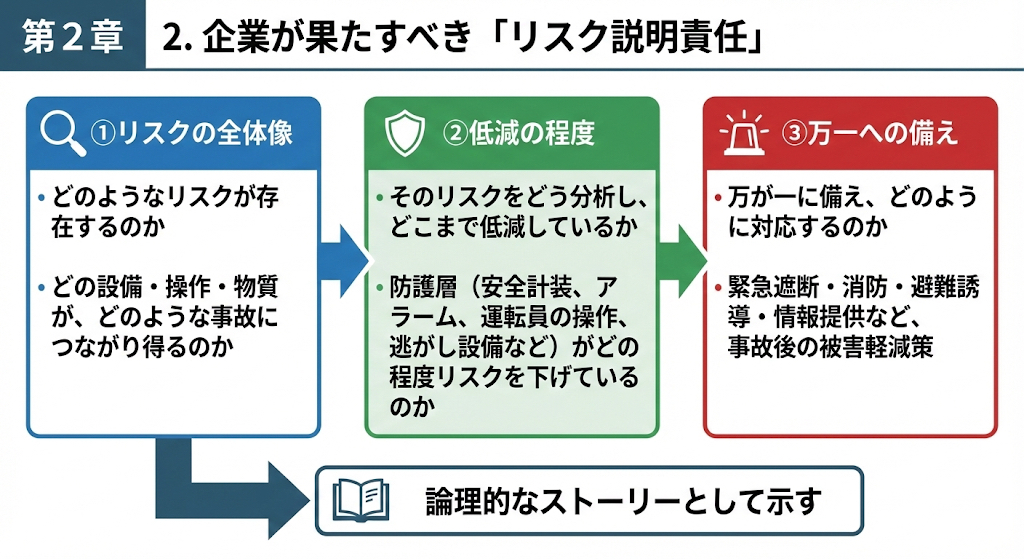

2. 企業が果たすべき「リスク説明責任」

化学プラントの運営者は、社会に対して少なくとも次の3点を説明する責任があります。

- どのようなリスクが存在するのか

どの設備・どの操作・どの物質が、どのような事故につながり得るのか。 - そのリスクをどう分析し、どこまで低減しているか

防護層(安全計装、アラーム、運転員の操作、逃がし設備など)が

どの程度リスクを下げているのか。 - 万が一に備え、どのように対応するのか

緊急遮断・消防・避難誘導・情報提供など、事故後の被害軽減策。

この「①リスクの全体像 → ②低減の程度 → ③万一への備え」を論理的なストーリーとして示すことが、リスク説明責任の中核です。

【詳細記事】安全計装システム(SIS)の基礎!DCSとの違いやSILの考え方を徹底解説

【詳細記事】安全計装システム(SIS)の基礎!DCSとの違いやSILの考え方を徹底解説

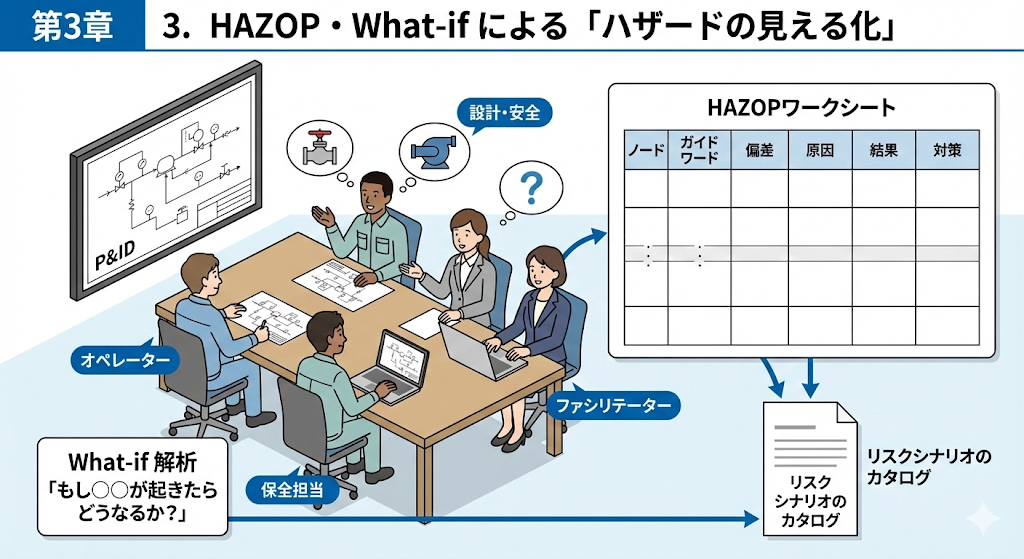

3. HAZOP・What-if による「ハザードの見える化」

3-1. 役割:何が起こり得るかを洗い出す

HAZOP(Hazard and Operability Study)は、プロセスの設計条件と運転条件を基準に、「逸脱」を系統的に洗い出す手法です。

- どのような異常が起こり得るか

- それがどのような結果(過圧・過充填・漏洩・反応暴走など)につながるか

を、ノード・ガイドワード・偏差・原因・結果・対策といった枠組みで整理します。

What-if 解析も同様に、

- 「もし○○が起きたらどうなるか?」

という問いかけに対して、シナリオを洗い出していきます。

ここでのアウトプットは、

- 「リスクシナリオのカタログ」

- 後続の LOPA・QRA の「入力データ」

となります。

3-2. 現場を巻き込んだ“見える化”

HAZOP・What-if の品質を左右するのは、現場運転・保全の知見がどれだけ反映されているかです。

- オペレーター:

実際に起こりやすい異常・ヒヤリハット - 保全担当:

よく壊れる機器・隠れた劣化要因 - 設計・安全:

設計限界・安全弁設定・SISロジック など

これらを一つのテーブル上で議論し、フロー図(P&ID)と紐づけた形で“見える化”することで、「机上の安全」ではない、実感のあるリスク像が得られます。

4. LOPA による「防護層と残余リスクの見える化」

4-1. LOPA とは何か

LOPA(Layer of Protection Analysis)は、HAZOP で見つかった多数のシナリオの中から、

- 発生頻度と結果が重い「重要シナリオ」を選び、

- そのシナリオに対する**防護層(IPL: Independent Protection Layer)**が

- どの程度リスクを低減しているのか

を定量的に評価する手法です。

4-2. 「対策の数」から「対策の質」へ

従来ありがちな説明:

「異常時はアラームが鳴って、それでもダメならインターロックが効いて、最後は安全弁で守られます」

これでは、「たくさん対策がある」ことは伝わっても、

- それぞれどのくらい信用できるのか

- 合計としてどの程度リスクが下がっているのか

が分かりません。

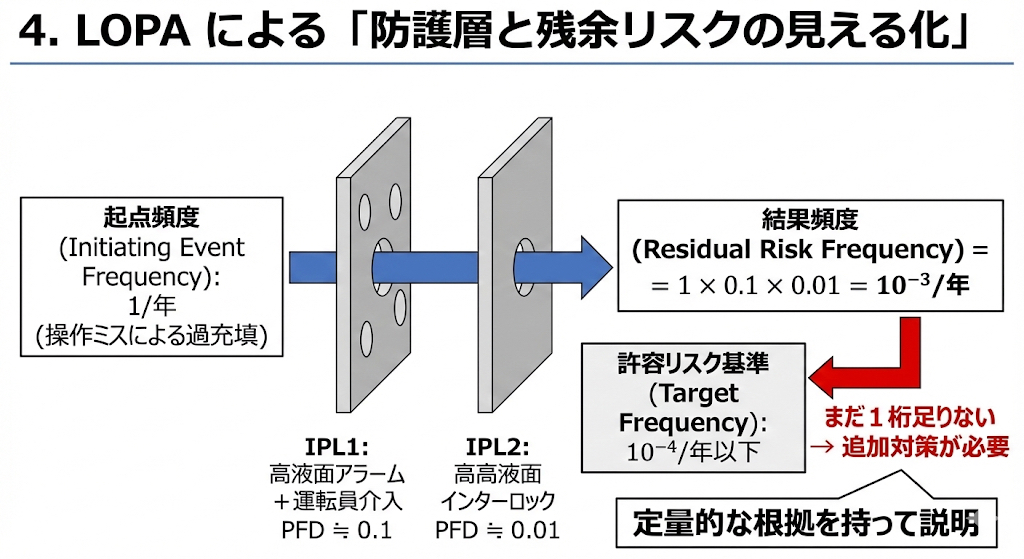

イメージをつかみやすくするため、ここでは 仮の値 を用いて示します。

- 起点頻度:1/年(操作ミスによる過充填)

- IPL1:高液面アラーム+運転員介入(PFD ≒ 0.1 と仮定)

- IPL2:高高液面インターロック(PFD ≒ 0.01 と仮定)

と置くと、結果頻度 = 1 × 0.1 × 0.01 = 10⁻³/年となります。

さらに、例えばある企業が、「重大人身事故シナリオの許容頻度:10⁻⁴/年以下」という基準を定めているとします。

この場合、

- 現状:10⁻³/年

- ターゲット:10⁻⁴/年以下

となり、まだ 1桁足りない → 追加対策が必要という判断になります。

実務では、自社の信頼性データや国際的なガイドラインに基づき、

- 起点頻度の設定

- 各 IPL の PFD の設定

- 許容リスク基準(ターゲット頻度)

を整合的に決めていきます。

LOPA によって、

- 「なぜこのレベルの対策投資で打ち止めなのか」

- 「どのシナリオに追加投資が必要なのか」

を、定量的根拠を持って説明できるようになります。

5. QRA による「工場全体のリスクプロファイルの見える化」

5-1. HAZOP・LOPA との違い

- HAZOP・What-if:

個々の設備・操作単位の「何が起こり得るか」の議論 - LOPA:

代表的シナリオに対する防護層・残余リスクの議論 - QRA(Quantitative Risk Assessment):

それらを踏まえた 「工場全体としてのリスク像」 の定量評価

5-2. QRA が見せてくれるもの

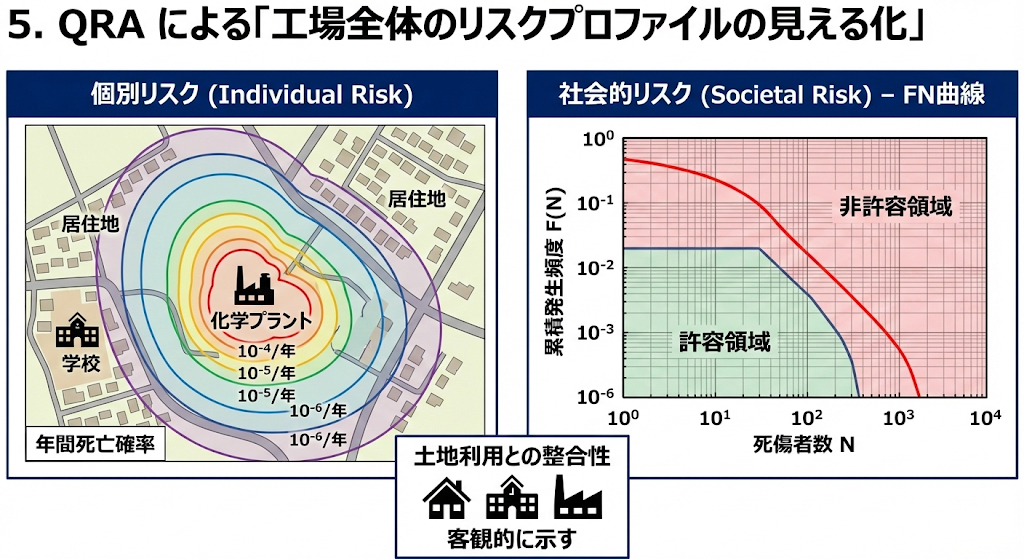

QRAでは主に次のような指標を使います。

- 個別リスク(Individual Risk):

工場境界や周辺居住地における「年間死亡確率」の等高線 - 社会的リスク(Societal Risk):

想定される死傷者数 N と、その 累積発生頻度 F(N) をプロットした FN 曲線 - 土地利用との整合性:

学校・住宅・商業施設などとリスク分布の関係

これにより、

- 「工場のどの方向・どの距離に、どの水準のリスクがあるのか」

- 「増設・能力増強をした場合でも、許容範囲に収まるのか」

を、行政・地域住民・投資家に対して客観的に示すことが可能になります。

6. ステークホルダー別にどう“見せる”か

同じリスク情報でも、相手によって表現を変える必要があります。

6-1. 経営層・取締役会向け

- Top10 リスクシナリオの一覧表

- 各シナリオの残余リスクレベル(リスクマトリクス上の位置)

- 投資・対策の優先度と費用対効果

- 重大リスクに関する KPI(SISテスト遅延件数、MOC遅れ 等)

→ 「どこに経営資源を投入すべきか」が一目で分かる形に整理します。

6-2. 現場・従業員向け

- 各ラインごとの 一枚ものリスクマップ

- 主な危険源(高圧・高温・毒性物質 等)

- 重要な安全装置と守るべき運転範囲

- 異常時の初動(止める/閉める/離れる など)

- 過去の事故例との紐づけ

「このシナリオを放置すると、○○事故と同じパターンになる」

→ 「自分の作業」と「会社が見ているリスク像」をつなぐことが重要です。

6-3. 地域住民・自治体向け

- 技術用語を極力使わず、図・イラスト多めで説明

- 想定している最悪シナリオ、その発生を下げる対策、万一のときの行動をセットで提示

- 防災訓練・情報提供の仕組みも併せて示す

→ 「何も隠さない」「一緒に備える」という姿勢が信頼を生みます。

7. 「見える化」の落とし穴と注意点

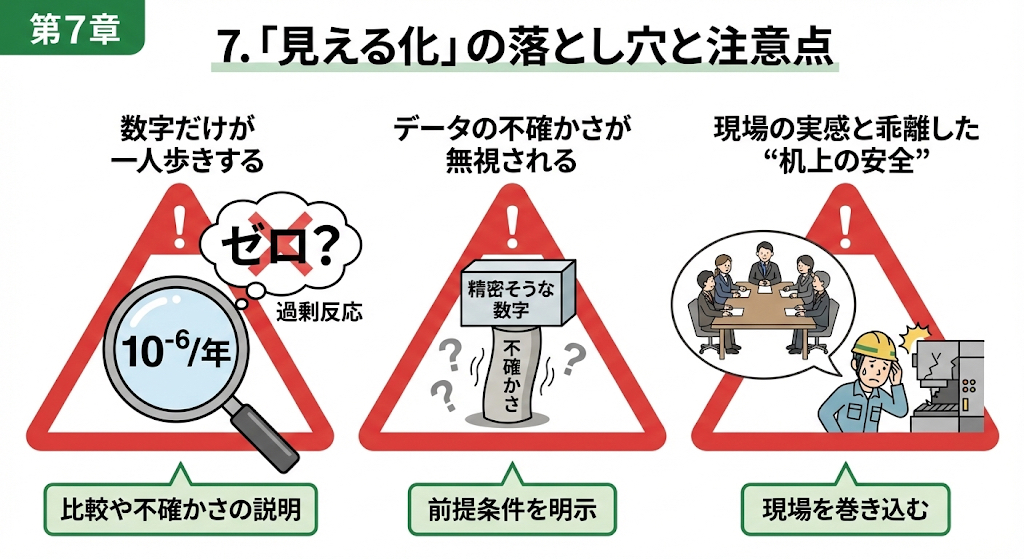

リスクを数字で示せるようになる一方で、次のような落とし穴もあります。

- 数字だけが一人歩きする

- 10⁻⁶/年を「ゼロ」と誤解する

- 逆に、わずかなリスクに過剰反応してしまう

→ 他の一般的リスク(交通事故など)との比較や、不確かさの説明が必須です。

- データの不確かさが無視される

- データベースや故障率に大きな幅があるにも関わらず、

「精密そうに見える数字」が一人歩きする。

→ 前提条件や保守的な仮定を明示することが重要です。

- データベースや故障率に大きな幅があるにも関わらず、

- 現場の実感と乖離した“机上の安全”になる

- HAZOP・LOPA を会議室だけで実施し、現場の声が入らない。

→ オペレーター・保全・安全の三者を巻き込み、定期的に見直すことが不可欠です。

- HAZOP・LOPA を会議室だけで実施し、現場の声が入らない。

8. 化学プラントで「リスク見える化」を進める実務ステップ

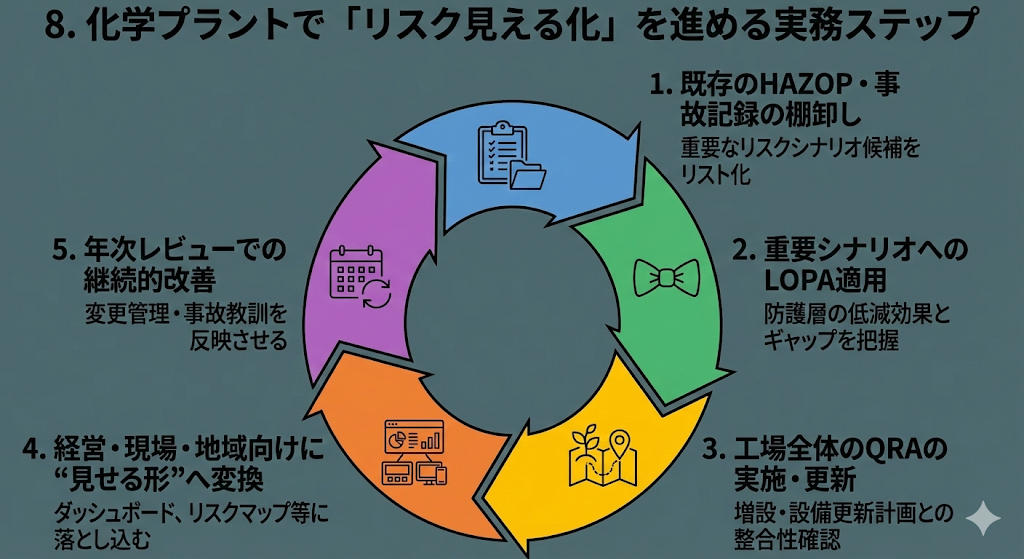

最後に、実務としての進め方を簡潔に整理します。

- 既存の HAZOP・事故記録の棚卸し

- 重要なリスクシナリオ候補をリスト化する。

- 重要シナリオへの LOPA 適用

- 現有防護層のリスク低減効果とギャップを把握する。

- 工場全体の QRA(もしくは簡易評価)の実施・更新

- 増設・設備更新の計画との整合性を確認する。

- 経営・現場・地域向けに“見せる形”へ変換

- ダッシュボード、リスクマトリクス、ボウタイ図、リスクマップなどに落とし込む。

- 年次レビューでの継続的改善

- 変更管理・ヒヤリハット・事故教訓をリスクプロファイルに反映させる。

おわりに:残るリスクをどう社会と共有するか

「リスクの見える化」とは、事故が絶対に起こらないと宣言することではありません。

- どのようなリスクがあり、

- それをどこまで低減しており、

- それでも残るリスクをどう受け止め、どう備えているのか

を、正直かつ体系的に示し、ステークホルダーと共有する 対話のプロセス です。

HAZOP・LOPA・QRA は、そのための 道具箱 に過ぎません。

化学プラント大全

化学プラント大全