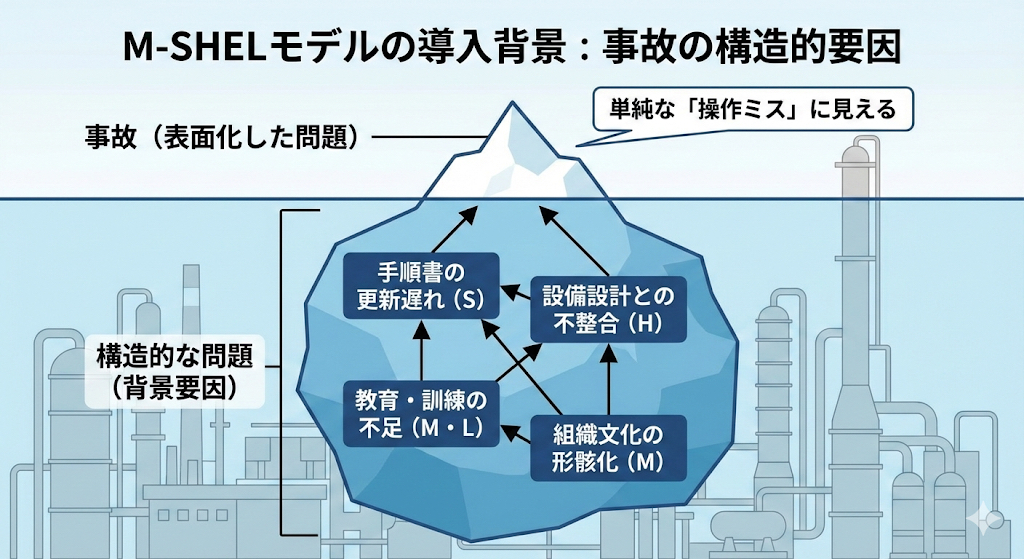

1. はじめに:なぜ今、M-SHELなのか

化学プラントで発生する事故は、単純な「操作ミス」だけでは説明できないケースが少なくありません。

背景には、手順書の更新遅れ、設備設計との不整合、教育・訓練の不足、組織文化の形骸化など、**複数の要因が重なった“構造的な問題”**があります。

こうした要因を体系的に整理するために有効なのが、航空分野で発展した SHELモデル をベースに、M=Management(マネジメント) を加えた M-SHELモデル です。

本記事では、M-SHELモデルの基本と、化学プラント実務での活用イメージを整理します。

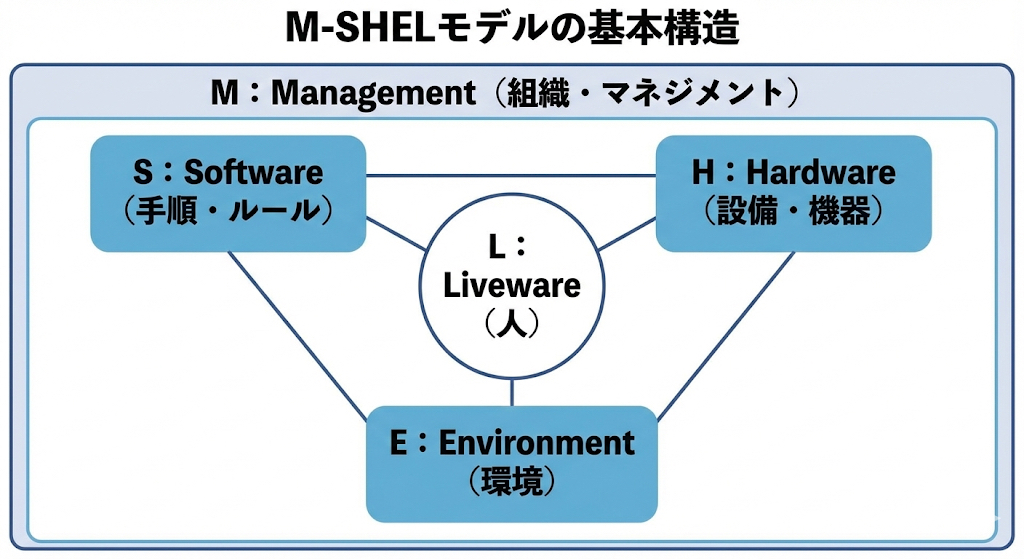

2. M-SHELモデルとは

M-SHELモデルは、事故・ヒヤリハット・作業不具合の背景要因を、次の5要素に分けて整理するフレームワークです。

- M:Management(組織・マネジメント)

- S:Software(手順・ルール・各種システム)

- H:Hardware(設備・機器・計装)

- E:Environment(物理・作業環境)

- L:Liveware(人:作業者・管理者など)

そして、単に要素を列挙するだけでなく、「人(L)」と他の要素との“適合・不適合” に着目する点が特徴です。

※文献によっては、L(本人)とL(周囲の人・チーム)を分けて扱う場合もありますが、本記事では分かりやすさを優先し、「L=人(個人および周囲の人を含む)」として一体で扱います。

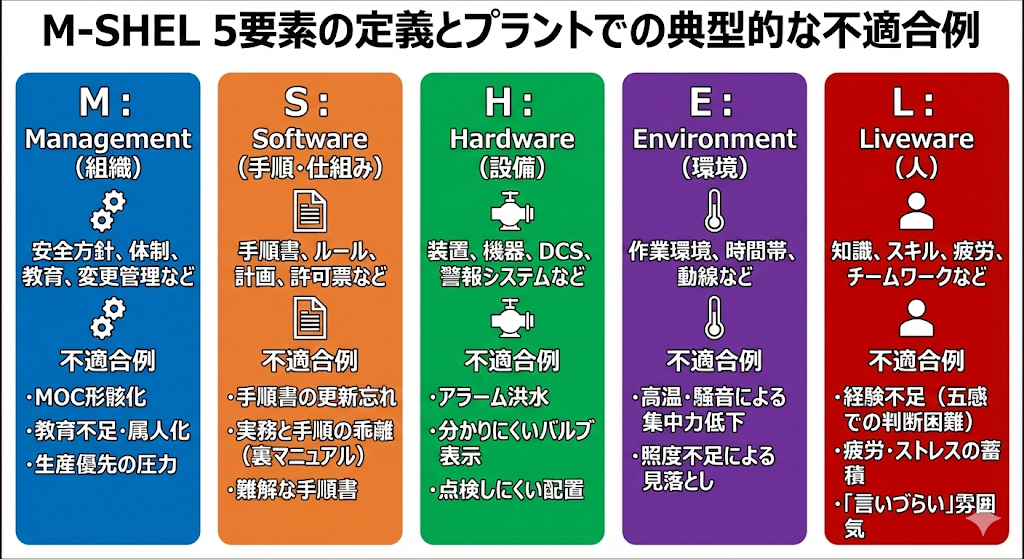

3. 5要素の定義と、プラントで起こりやすい不適合

3.1 M:Management(組織・マネジメント)

- 安全方針・優先度

- 組織構造、意思決定プロセス

- 教育・訓練体系、人員配置

- 変更管理(MOC)、監査・レビュー など

典型的な不適合例

- 設備更新・運転条件変更に対して、MOCが形骸化

- 教育時間・要員が足りず、「OJT頼み」で属人化

- 生産優先の圧力が強く、安全上の懸念が上に上がらない

3.2 S:Software(手順・ルール・各種管理システム)

ここでの「Software」はITソフトではなく、“目に見えない仕組み” を指します。

- 操作手順書・スタートアップ/シャットダウン手順

- 保全基準、点検計画、緊急時対応要領

- リスクアセスメント、作業許可票、教育資料 など

典型的な不適合例

- 設備改造後も、手順書が旧仕様のまま放置

- 実際の運転方法と手順書の内容が乖離(現場流の“裏マニュアル”が存在)

- 手順書が長文で、肝心な操作条件・判断基準が分かりにくい

3.3 H:Hardware(設備・機器)

- プロセス装置、配管、バルブ、ポンプ、計装機器

- DCS/現場操作盤、警報システム、インターロック

- 操作パネルのレイアウト、バルブの位置・表示 など

典型的な不適合例

- 現場盤に警報が多すぎて「アラーム洪水」となり、重要な警報が埋もれる

- バルブ表示が分かりにくく、類似タグ・類似配置が誤操作を誘発

- メーターの設置位置が悪く、巡回点検で異常を見つけにくい

3.4 E:Environment(環境)

- 騒音、照度、温度・湿度

- 夜勤・交代勤務、作業時間帯

- 設備配置・動線、足場・作業姿勢 など

典型的な不適合例

- 夏場の高温環境で集中力が低下し、確認漏れが発生

- 照度不足により、微小な漏洩・滲みを見落とす

- 騒音が大きく、重要な異音・警報音に気づきにくい

3.5 L:Liveware(人:作業者・監督者・技術者など)

- 知識・スキル・経験年数

- 心理状態、疲労、ストレス

- コミュニケーション、チームワーク など

典型的な不適合例

- ベテラン退職後、若手だけでは異常兆候を“音・振動・匂い”で判断できない

- 夜勤続き・残業続きで疲労が蓄積し、単純ミスが増加

- 異常を感じても、「言いづらい雰囲気」で報告が遅れる

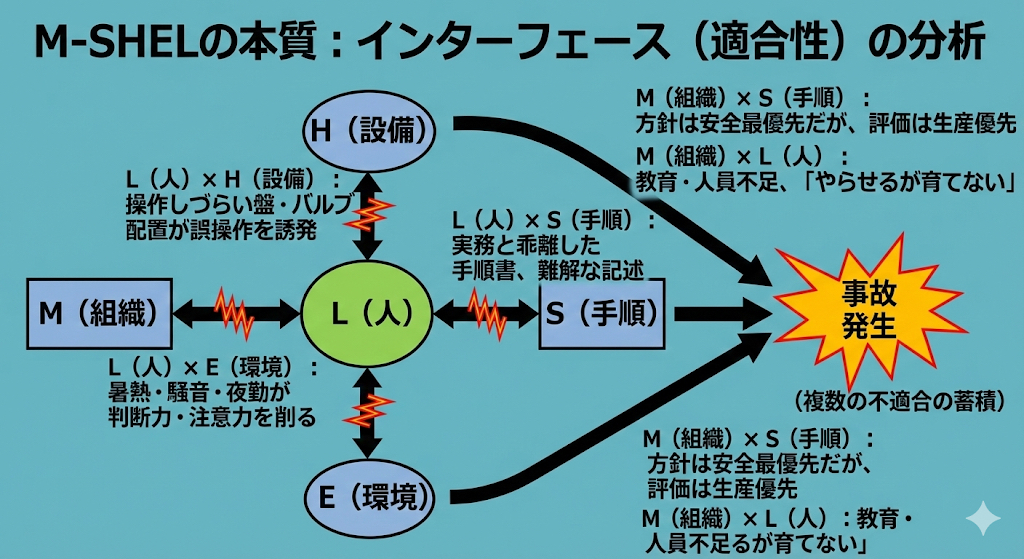

4. M-SHELモデルの本質:インターフェース(適合性)の分析

M-SHELの本質は、個々の要素を「良い/悪い」で評価することではなく、要素同士の“つながり=インターフェース”に着目する点 にあります。

代表的なインターフェースの例は次のとおりです。

- L–H(人 × 設備)

- 操作しづらい盤配置/バルブ配置が誤操作を誘発

- S–H(手順 × 設備)

- 設備仕様が変わったのに手順書が追随しておらず、実務と乖離

- M–S(組織 × 手順)

- 経営方針は「安全最優先」だが、手順や評価指標は生産優先になっている

- L–E(人 × 環境)

- 暑熱・騒音・夜勤など、環境条件が判断力・注意力を削る

- M–L(組織 × 人)

- 必要な教育時間・人員が確保されず、「やらせるが育てない」状態

多くの事故は、単一のミスではなく、「複数の適合不良が積み重なった結果として表面化したもの」と捉えることが重要です。

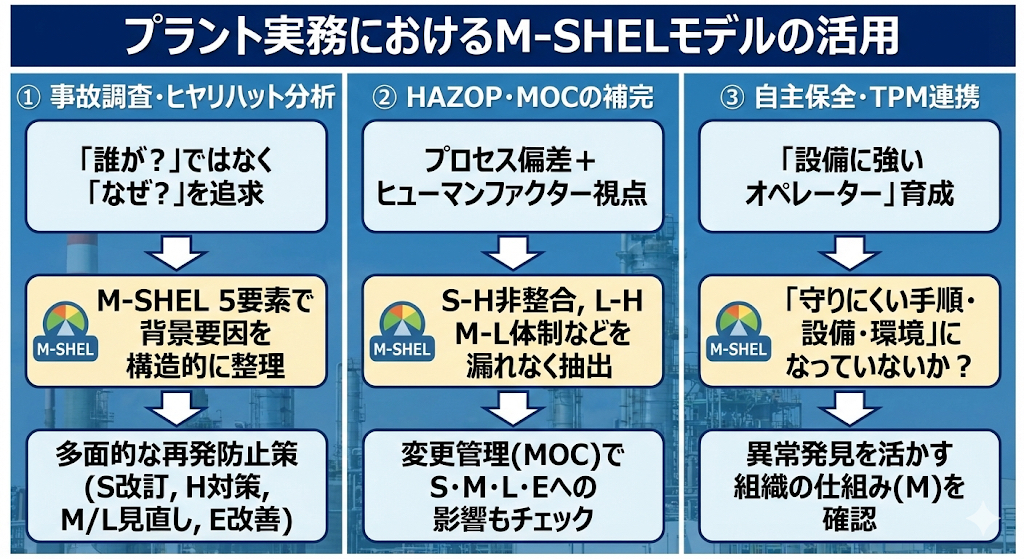

5. プラント実務におけるM-SHELモデルの活用

5.1 事故調査・ヒヤリハット分析

- 「誰がミスをしたか」ではなく、

「なぜそのミスが起きやすい状況だったのか」 をM-SHELの5要素で整理する。 - 再発防止策も、

- 手順書の改訂(S)

- 設備側の対策(H)

- 教育・要員配置の見直し(M・L)

- 作業環境の改善(E)

といった形で、より構造的・多面的に検討できる。

5.2 HAZOP・MOCの補完

- HAZOPでは主にプロセス偏差とその影響を議論しますが、M-SHELを併用することで、

- 手順と設備の非整合(S–H)

- 操作盤レイアウトや警報設計の問題(L–H)

- 教育・人員体制の弱さ(M–L)

など、ヒューマンファクター関連のリスクも漏れなく拾いやすくなります。

- 設備改造や運転条件変更の際のMOCでも、

「変更はHだけではないか?S・M・L・Eへの影響は?」

という視点でチェックすると、抜け・漏れを減らすことができます。

5.3 自主保全(AM)・TPM活動との連携

自主保全・TPM活動では、

- 設備の初期清掃・点検・給油

- 故障の未然防止

- 目で見て分かる管理

などを通じて、「設備に強いオペレーター」 を育成します。

このときM-SHELの視点を取り入れると、

- 「手順が守られない」のではなく、「守りにくい手順・設備・環境になっていないか」

- 作業者が異常に気づいても、「組織(M)がそれを活かす仕組みを持っているか」

といった観点で、活動の質を一段引き上げることができます。

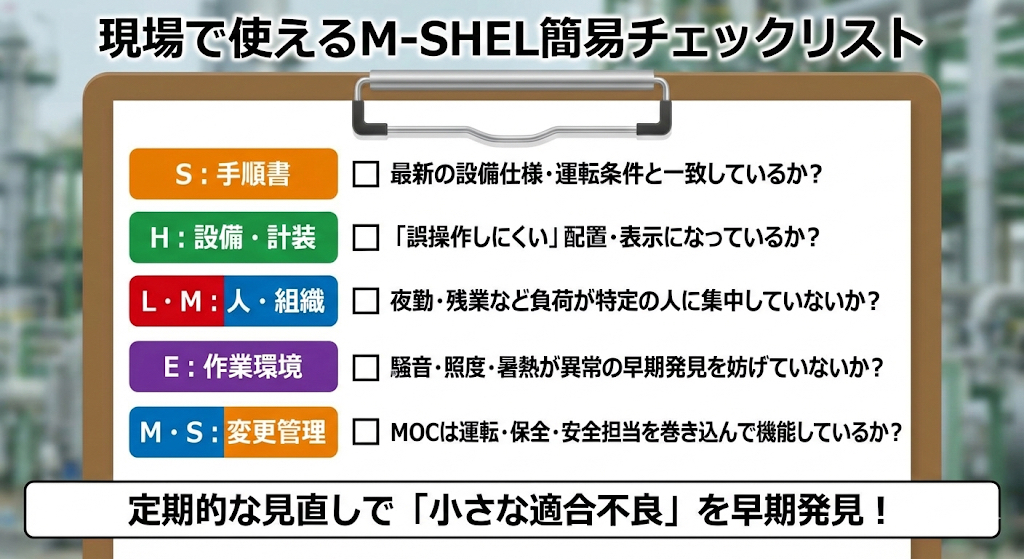

6. 典型的なリスクを洗い出す簡易チェックリスト

以下は、M-SHELの観点で現場を見直すための簡易チェック例です。

- 手順書(S)は最新の設備仕様・運転条件と一致しているか

- 設備・計装(H)は「誤操作しにくい」配置・表示になっているか

- 夜勤・残業の偏りなど、負荷が特定の人に集中していないか(L・M)

- 騒音・照度・暑熱などの作業環境(E)は、異常の早期発見を妨げていないか

- 変更管理(MOC)(M・S)は、運転・保全・安全担当を巻き込んで機能しているか

現場の巡視・KYT・ミーティングなどと組み合わせて、このリストを定期的に見直すことで、

「大きな事故になる前の、小さな適合不良」 を早期に洗い出すことができます。

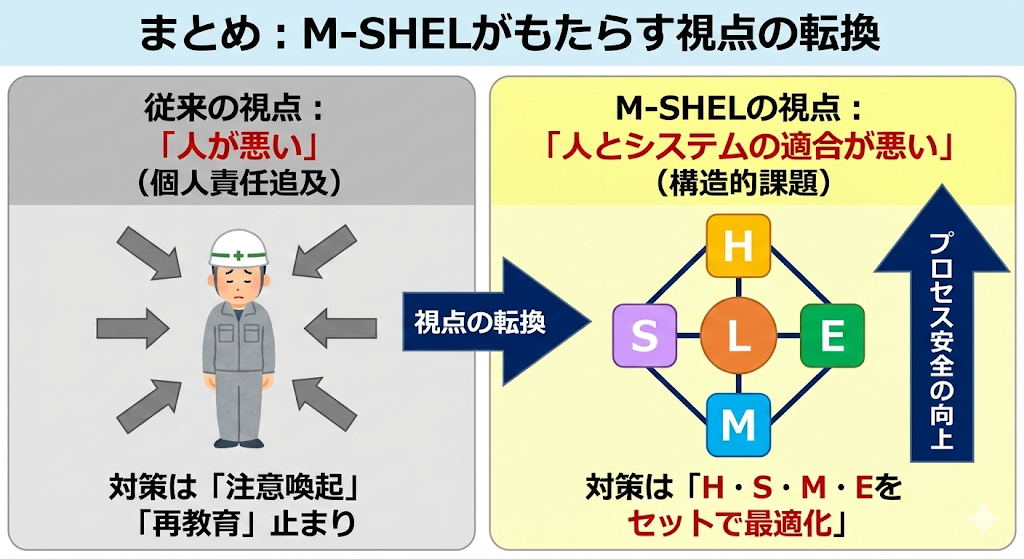

7. まとめ:M-SHELがもたらす視点の転換

M-SHELモデルは、事故やヒヤリハットを

- 「人が悪い」から

- 「人とシステム(設備・手順・組織・環境)の適合が悪い」

という視点で捉え直すためのフレームワークです。

化学プラントのプロセス安全を高めていくうえで、

- 設備設計・保全(H)

- 手順・ルールの整備(S)

- 教育・組織マネジメント(M・L)

- 作業環境の改善(E)

を 「バラバラではなく、セットで最適化する」 ことが求められます。

M-SHELモデルは、そのための“思考の型”として、事故調査、HAZOP/MOC、自主保全、教育・訓練など、現場のさまざまな活動に適用できる汎用的なツールです。

化学プラント大全

化学プラント大全