化学プラントの安全を進化させる次世代フレームワーク

化学プラントの重大事故は、設備劣化や操作ミスといった“目に見える要因”だけで起こるわけではありません。

背後には、組織文化の歪み、教育不足、手順の形骸化など、複雑な要因が絡み合っています。

こうした現代のプロセス産業の課題に対応するため、**CCPS(Chemical Process Safety Center / AIChE)**が提唱したのが**RBPS:Risk Based Process Safety(リスクに基づくプロセス安全)**です。

本記事では、RBPSの概要と日本企業の取り組みを、技術者向けにわかりやすく整理します。

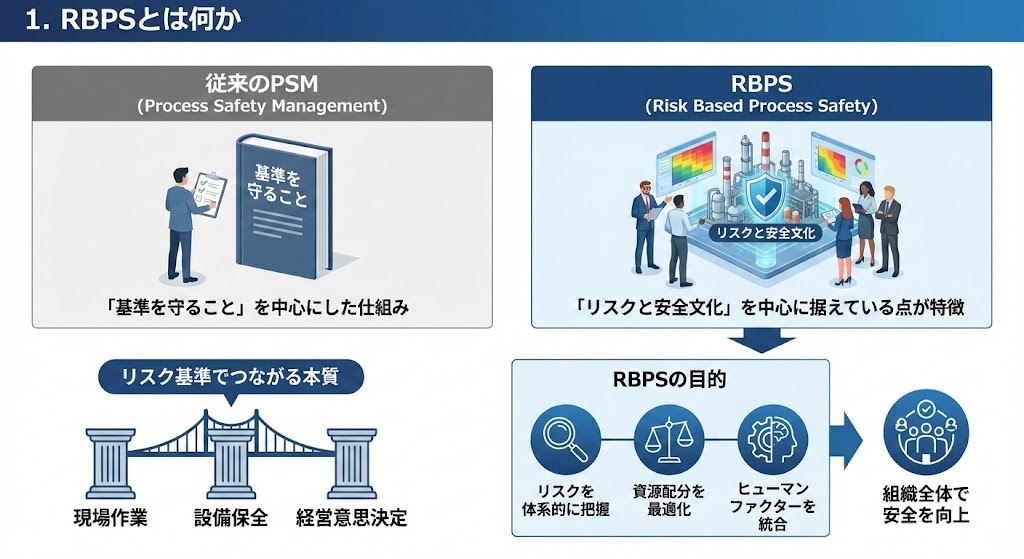

1. RBPSとは何か

RBPSは、化学プラントの安全を“リスクに基づいて管理する”ための総合的なフレームワークです。

従来のPSM(Process Safety Management)が**「基準を守ること」**を中心にした仕組みだったのに対し、RBPSは **「リスクと安全文化」**を中心に据えている点が特徴です。

RBPSの目的

- 重大事故につながるリスクを体系的に把握する

- リスクに応じて資源配分を最適化する

- ヒューマンファクター(操作・管理・文化)を統合的に扱う

- 組織全体で安全を向上させる

現場の作業、設備の保全、経営の意思決定まで、すべてがリスク基準でつながる点に本質があります。

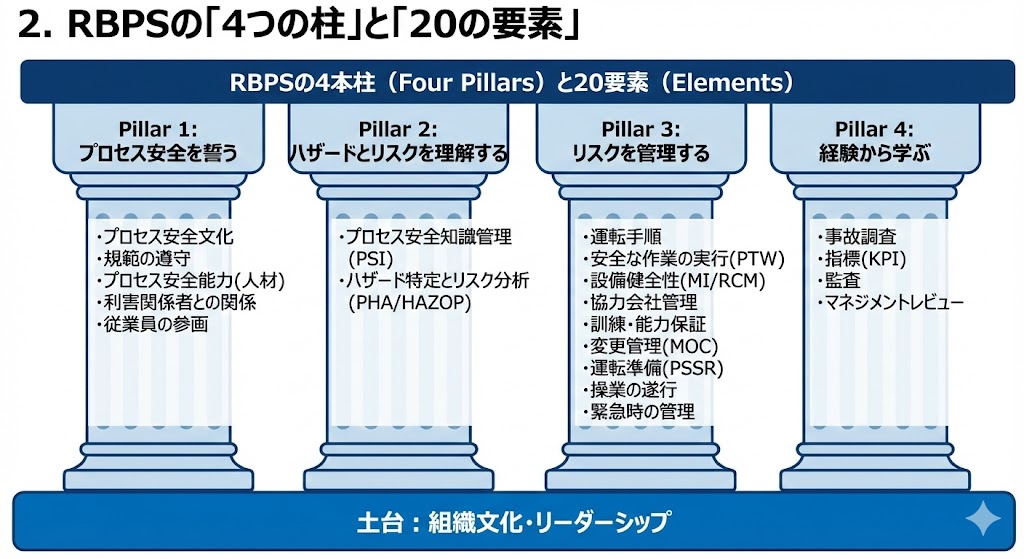

2. RBPSの「4つの柱」と「20の要素」

RBPSは、以下の**4本柱(Four Pillars)と20要素(Elements)**で構成されます。

Pillar 1:プロセス安全を誓う(Commit to Process Safety)

組織文化・リーダーシップに関わる領域。事故防止の土台となる部分です。

- プロセス安全文化

- 規範の遵守

- プロセス安全能力(人材)

- 利害関係者との関係

- 従業員の参画

ポイント:

「安全は現場だけが頑張るものではない」。トップの姿勢と組織文化が出発点。

Pillar 2:ハザードとリスクを理解する(Understand Hazards and Risks)

プロセスの危険性を科学的に把握する領域。

- プロセス安全知識管理(PSI)

- ハザード特定とリスク分析(PHA / HAZOP)

ポイント:

リスク評価が正しくなければ、対策も正しくならない。

Pillar 3:リスクを管理する(Manage Risk)

設備・運転・管理の仕組みでリスクを許容レベルまで低減します。

- 運転手順

- 安全な作業の実行(PTW)

- 設備健全性(MI / RCM)

- 協力会社管理

- 訓練・能力保証

- 変更管理(MOC)

- 運転準備(PSSR)

- 操業の遂行(Operational Discipline)

- 緊急時の管理

ポイント:

防御層の考え方(多重防御)が中心。

「ヒト・設備・管理」の三位一体で事故の芽をつぶす。

Pillar 4:経験から学ぶ(Learn from Experience)

事故・ヒヤリ・設備トラブルを“未来の安全”につなげる領域です。

- 事故調査

- 指標(KPI/プロセス安全メトリクス)

- 監査

- マネジメントレビュー

ポイント:

学び続ける組織だけが、事故を繰り返さない。

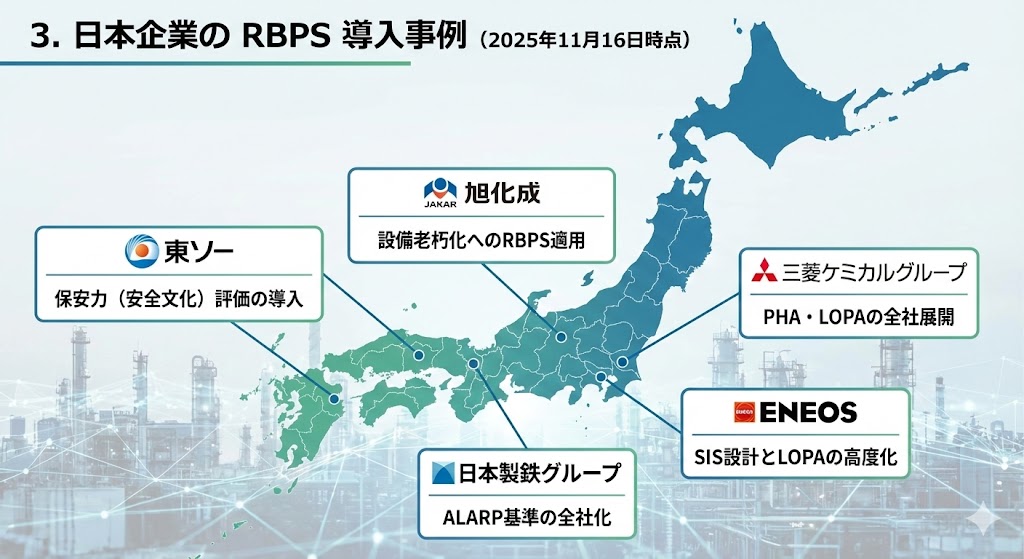

3. 日本企業の RBPS 導入事例

RBPSは世界標準のアプローチであり、日本でも多くの企業が取り入れ始めています。

主な国内公開事例

- 三菱ケミカルグループ:PHA・LOPAの全社展開

- 旭化成:設備老朽化へのRBPS適用

- 東ソー:保安力(安全文化)評価の導入

- 日本製鉄グループ:ALARP基準の全社化

- ENEOS:SIS設計とLOPAの高度化

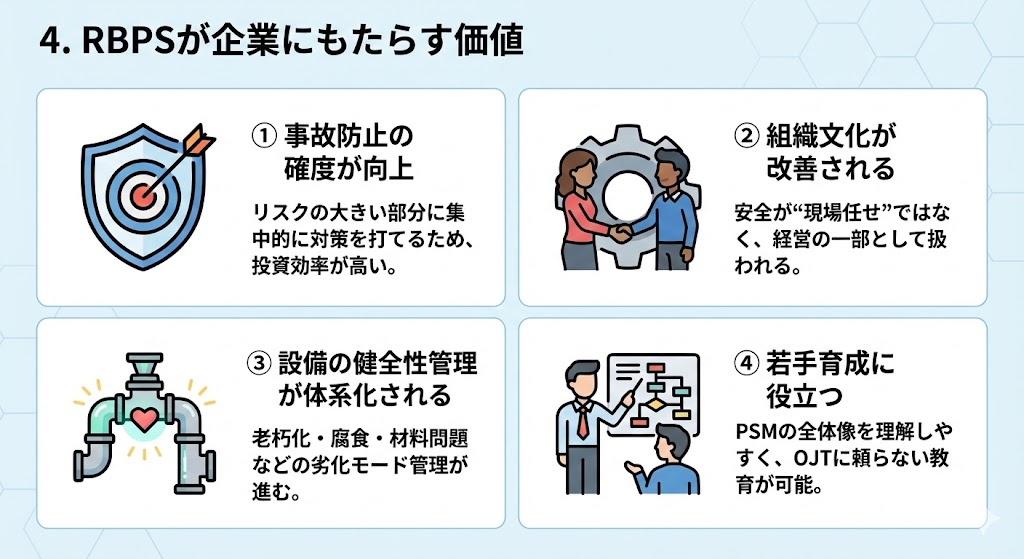

4. RBPSが企業にもたらす価値

① 事故防止の確度が向上する

リスクの大きい部分に集中的に対策を打てるため、投資効率が高い。

② 組織文化が改善される

安全が“現場任せ”ではなく、経営の一部として扱われる。

③ 設備の健全性管理が体系化される

老朽化・腐食・材料問題などの劣化モード管理が進む。

④ 若手育成に役立つ

PSMの全体像を理解しやすく、OJTに頼らない教育が可能。

5. プロセス安全は「組織の競争力」になる

世界的に見れば、プロセス安全を“コスト”ではなく“企業価値を守る投資”と捉える企業が増えています。

RBPSはその中心的役割を担うフレームワークです。

- 事故を防ぐ

- 社会からの信頼を高める

- 生産性を維持する

- 設備投資を最適化する

特に日本では設備老朽化や世代交代が進む中、RBPSは極めて重要な考え方です。

まとめ

RBPSは、従来の「基準遵守」に加えて

- リスクの見える化

- 多重防御の仕組み

- 組織文化の強化

- 継続的改善

を統合した、次世代のプロセス安全管理です。

化学プラントの安全を本質から変えたい企業にとって、RBPSは最も有効なアプローチのひとつといえます。

主要資料一覧

- 日本化学工学会 安全部会

「Risk Based Process Safety(RBPS)ガイドライン・要約版」

👉 https://www.scej.org/docs/publication/journal/backnumber/8211-open-article.pdf

概要:CCPS が提唱する RBPS の4本柱・20要素を、日本語で簡潔に解説した要約資料。初学者〜実務者まで必読の基礎文書。 - プロセス安全メトリクス 日本語版(Ver 4.1)

👉 https://www.aiche.org/sites/default/files/docs/pages/ccps_process_safety_metrics_-_v4.1_japanese.pdf

概要:RBPS の KPI(Tier 指標)を体系化した最新の公式文書。国内外の企業が採用する指標体系を含む。 - プロセス安全メトリクス 日本語版(Ver 3.2)

👉 https://www.aiche.org/sites/default/files/docs/pages/ccps_process_safety_metrics_-_v3.2_japanese.pdf

概要:メトリクス導入初期の企業にもわかりやすい前版。Tier構造や事例が豊富で教育用途に適する。 - Risk-Based Process Safety Overview(英語)

👉 https://www.icheme.org/media/17250/risk_based_process_safety_overview.pdf

概要:RBPS の全体像を1枚で理解できる公式サマリー。4本柱・20要素が図解形式で整理されている。 - 日本の化学産業における CCPS 活動と保安力への反映

👉 https://www.jstage.jst.go.jp/article/safety/54/2/54_109/_pdf/-char/ja

概要:国内企業が RBPS をどのように導入しているかを分析した論文。日本特有の課題と成功例を整理。 - 事故調査 ― プロセス安全の基本原則(日本語)

👉 https://sce-net.jp/main/wp-content/uploads/2024/12/II-FINAL10-10-23-Japanese.pdf

概要:事故調査の基本手法・根本原因分析・学習サイクル構築など、RBPS の Pillar 4(Experience)の核心を扱う。 - RBPS実装技術論文(国際化学工学会誌)

👉 https://www.cetjournal.it/cet/22/90/134.pdf

概要:RBPS 導入プロジェクトの進め方、成功要因、組織能力を分析した実践論文。設計部門・安全部門に有用。

化学プラント大全

化学プラント大全