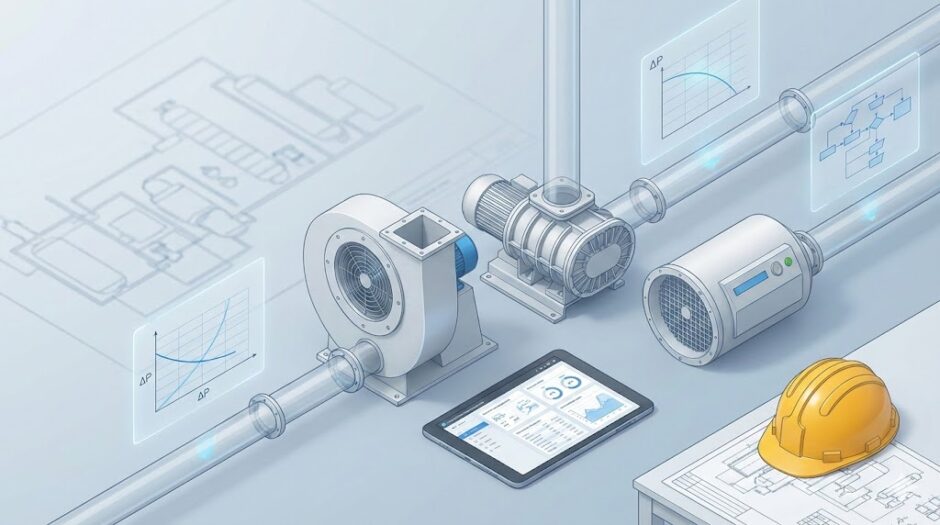

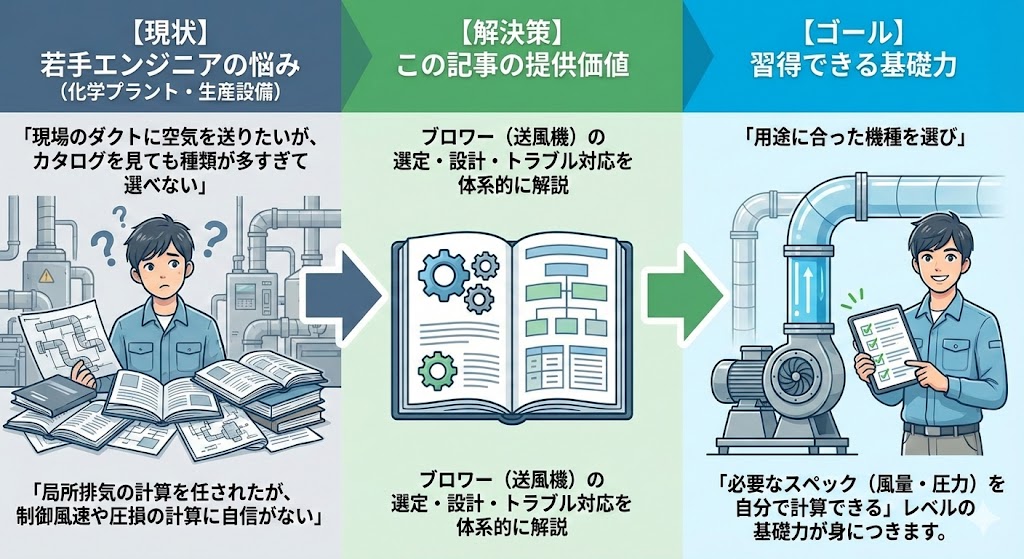

はじめに:なぜ「送風機」で悩むのか?

「現場のダクトに空気を送りたいが、カタログを見ても種類が多すぎて選べない」

「局所排気の計算を任されたが、制御風速や圧損の計算に自信がない」

そんな悩みを持つ若手エンジニアに向け、化学プラントや生産設備におけるブロワー(送風機)の選定・設計・トラブル対応を体系的に解説します。

この記事を読めば、「用途に合った機種を選び、必要なスペック(風量・圧力)を自分で計算できる」レベルの基礎力が身につきます。

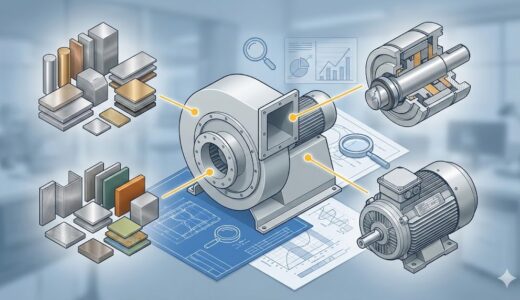

1. ブロワーの種類と構造、選定

まずは「敵」を知りましょう。送風機は圧力によって呼び名が変わりますが、もっと重要なのは「送り出す仕組み(構造)」です。

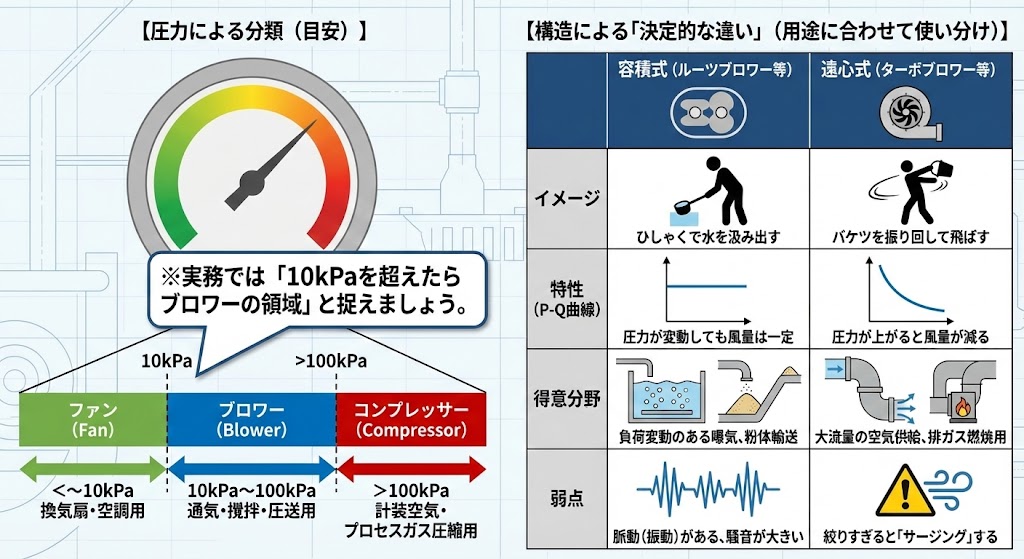

圧力による分類(目安)

- ファン(Fan): 低圧(~10kPa程度)。換気扇や空調用。

- ブロワー(Blower): 中圧(10kPa~100kPa程度)。通気、攪拌、圧送用。

- コンプレッサー(Compressor): 高圧(100kPa~)。計装空気、プロセスガス圧縮用。

※境界線はJISやメーカー定義により曖昧ですが、実務では「10kPaを超えたらブロワーの領域」と捉えましょう。

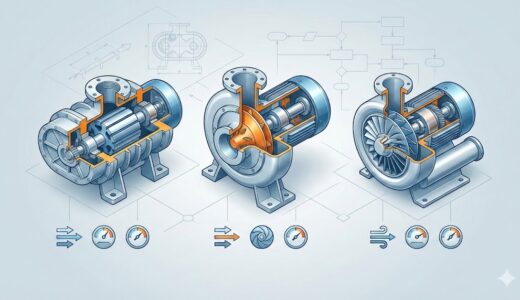

構造による「決定的な違い」

用途に合わせて、以下の2タイプを使い分けます。

| 比較項目 | 容積式(ルーツブロワー等) | 遠心式(ターボブロワー等) |

|---|---|---|

| イメージ | 「ひしゃく」で水を汲み出す | 「バケツ」を振り回して飛ばす |

| 特性 | 圧力が変動しても風量は一定 | 圧力が上がると風量が減る |

| 得意分野 | 負荷変動のある曝気、粉体輸送 | 大流量の空気供給、排ガス燃焼用 |

| 弱点 | 脈動(振動)がある、騒音が大きい | 絞りすぎると「サージング」する |

【局所排気・集塵用】ファンの羽根形状

局所排気(ダクトで粉やガスを吸う)場合、羽根の形選びを間違えるとすぐに詰まります。

- 多翼ファン(シロッコ): 風量は出るが、羽根にゴミが詰まりやすい。クリーンな空気専用。

- プレートファン(ラジアル): 構造が単純でゴミに強い。粉じんを含む排気にはこれを選ぶ。

- ターボファン: 効率が良いが、ミストや付着性粉体には注意が必要。

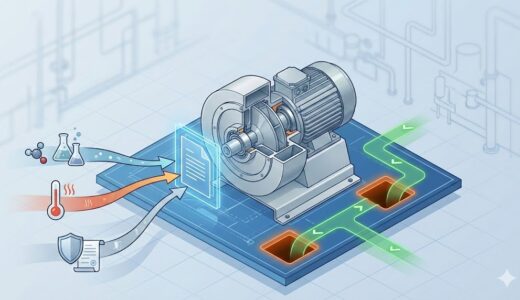

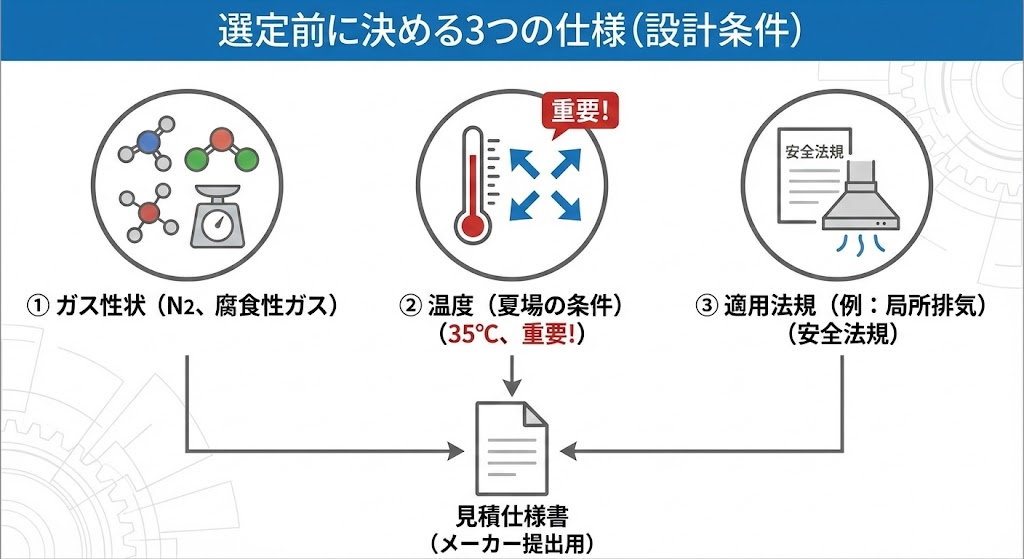

2. ブロワ選定の前に決める仕様

メーカーに見積依頼(Inquiry)を出す前に、以下の条件を整理する必要があります。

ガス性状(Gas Composition)

空気か、N2か、腐食性ガスか?

重要: 比重(分子量)が変わると、特にターボ型は能力が激変します。

温度(Temperature)

吸込温度が高い(夏場)と密度が下がり、必要な酸素量や冷却効果が得られない場合があります。「一番厳しい条件(夏場)」で選定するのがセオリーです。

適用法規(Regulations)

局所排気の場合: 労働安全衛生法(有機溶剤中毒予防規則、特定化学物質障害予防規則など)で定められた「制御風速」を満たす必要があります。

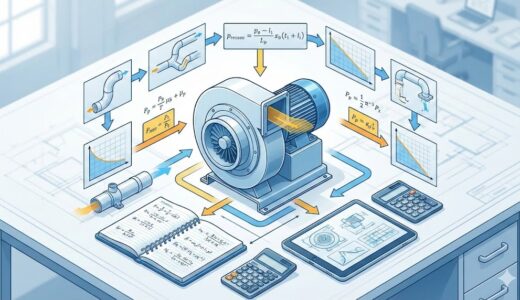

3. プロセス設計と能力計算(実例付き)

ここがエンジニアの腕の見せ所です。「必要な能力」を算出しましょう。

Step 1: 必要な風量 ($Q$) を決める

- プロセス用: 反応に必要な酸素量などから算出。

- 局所排気用: 法規で定められた制御風速 ($V_c$) から算出。

【式】フード(吸込口)が必要とする風量

$$Q = 60 \times A \times V_c$$

- $Q$: 必要風量 ($m^3/min$)

- $A$: フード開口面積 ($m^2$)

- $V_c$: 制御風速 ($m/s$) ※有機則なら0.4m/sなど

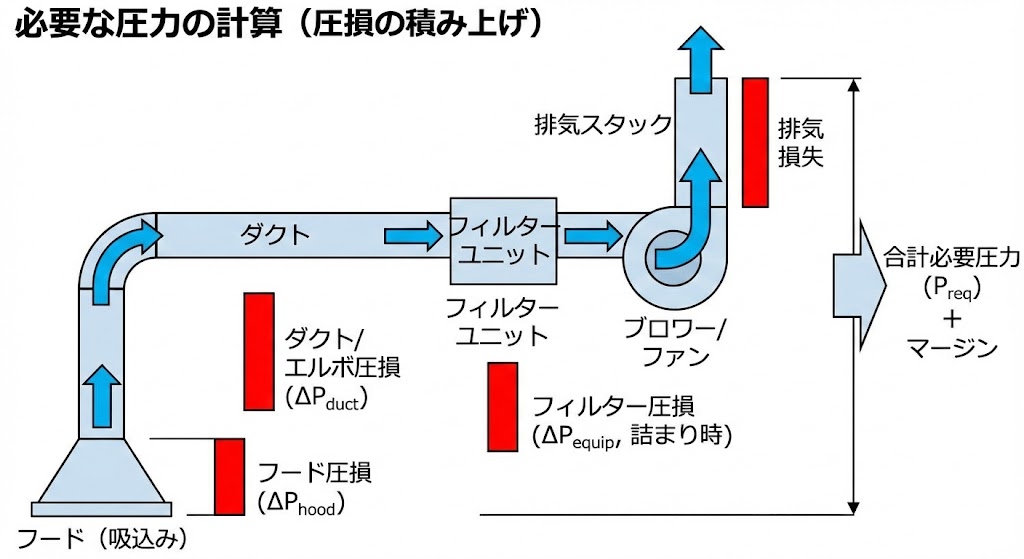

Step 2: 必要な圧力 ($P$) を決める(圧損計算)

ブロワーは、経路にある「すべての抵抗」に打ち勝つ圧力が必要です。

$$P_{req} = P_{end} + \Delta P_{duct} + \Delta P_{equip} + \Delta P_{hood} + \alpha$$

- $P_{end}$(末端圧力): 吹き込み先のタンク内圧や水深圧。大気解放なら0。

- $\Delta P_{duct}$(配管圧損): 直管長さ+エルボ等の抵抗。

- $\Delta P_{equip}$(機器圧損): フィルター、スクラバー、熱交換器の抵抗(メーカー値参照)。

- $\Delta P_{hood}$(フード圧損): 局所排気の場合、空気がダクトに入るときの加速エネルギーと損失。

- $\alpha$(マージン): 計算誤差や将来の汚れを見込んで 10~20% 上乗せする。

【演習】ドラフトチャンバーのファン選定

条件:

- フード開口面積:$0.5 m^2$

- 扱う物質:有機溶剤(必要制御風速 $0.4 m/s$)

- ダクト系全体の圧力損失見積もり:$200 Pa$(フィルター込)

計算:

- 風量計算:

$$Q = 60 \times 0.5 \times 0.4 = 12 m^3/min$$ - 圧力計算:

計算値 $200 Pa$ にマージン20%を乗せる。

$$P = 200 \times 1.2 = 240 Pa$$

選定結果:

能力 $12 m^3/min$、静圧 $240 Pa$(0.24 kPa)を出せるプレートファン(またはターボファン)を選定する。

※有機溶剤なので、後述の「防爆モーター」も検討が必要。

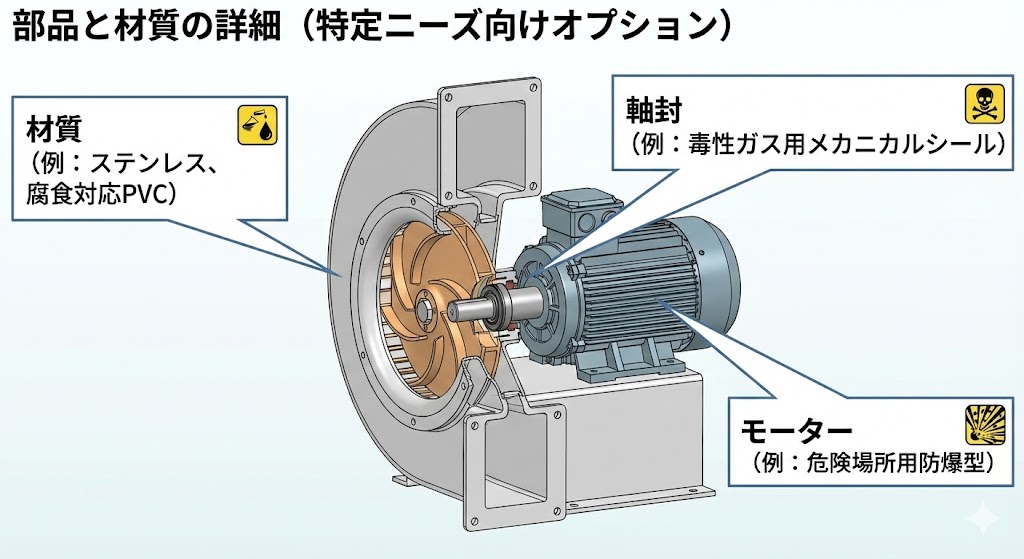

4. 部品と材質(詳細設計)

スペックが決まったら、現場で使える仕様に落とし込みます。

- 材質(Material):

通常はSS400(鉄)やFC200(鋳鉄)。酸性ガスならPVC(塩ビ)やFRP、SUS304/316を選定。 - 軸封(Shaft Seal):

有毒ガスや可燃性ガスを扱う場合、ガス漏れを防ぐメカニカルシールなどを検討し、場合によってはN2パージを行う。 - モーター(Motor):

有機溶剤や可燃性ガスがあるエリア(防爆エリア)では、必ず防爆モーター(安全増防爆 or 耐圧防爆)を指定すること。

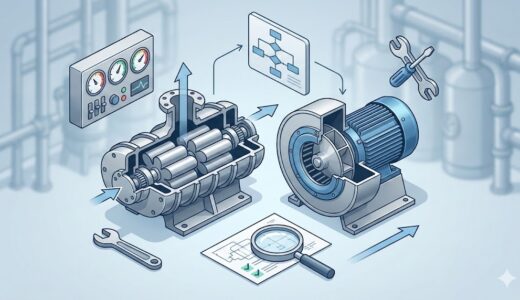

5. 運転管理とトラブルシューティング

導入後のトラブルを防ぐためのポイントです。

運転開始前のチェック(試運転)

- 回転方向: 一瞬だけ回して確認。逆回転すると風が出ないばかりか、破損の原因になる。

- 電流値: 定格電流以下であることを確認。

よくあるトラブルと対策

| 現象 | 考えられる原因 | 対策 |

|---|---|---|

| 風が出ない / 弱い | 1. 回転方向が逆 2. フィルターの目詰まり 3. Vベルトの緩み | 1. 結線確認 2. 清掃または交換 3. 張り調整 |

| 過負荷(サーマル) | 1. (ターボ) 風量が流れすぎている 2. (ルーツ) 吐出側が詰まっている | 1. ダンパーを絞る 2. 配管詰まり除去 |

| 異常振動 | 1. アライメント(芯出し)不良 2. ダクトからの応力 3. ファンへの粉体付着(アンバランス) | 1. 再調整 2. フレキの確認 3. 羽根車の清掃 |

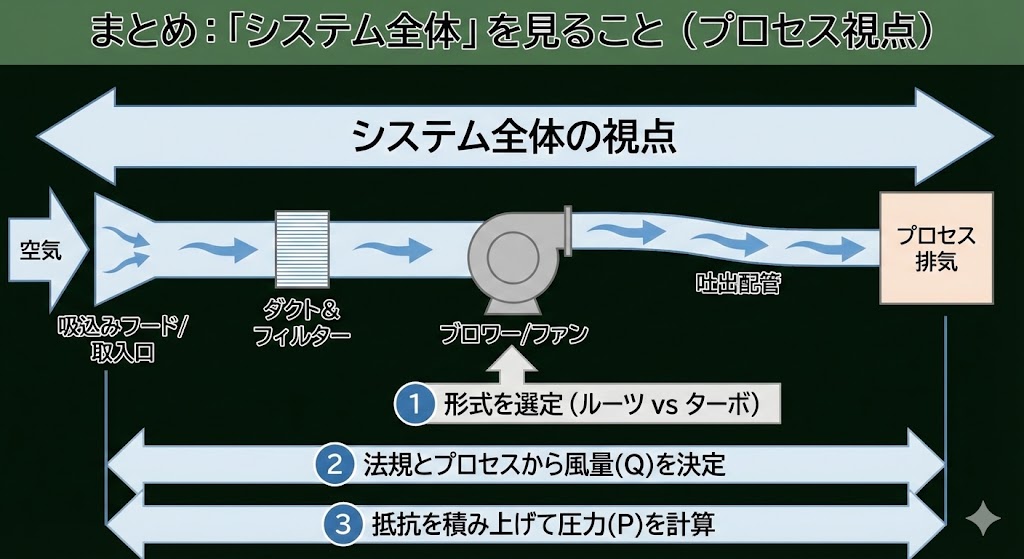

まとめ:選定は「システム全体」を見ること

ブロワー単体を見るのではなく、吸込みから吐出までの「空気の通り道全体(プロセス)」をイメージすることが重要です。

- 用途で形式を決める(ルーツ vs ターボ)。

- 法規とプロセスから風量を決める。

- 抵抗を積み上げて圧力を決める。

この3ステップを踏めば、大きな選定ミスは防げます。

化学プラント大全

化学プラント大全