はじめに:カタログ値を選ぶ前に描くべき「曲線」

中堅エンジニアの皆さんであれば、$Q = A \times V$ や $\Delta P$ の積算といった基礎式はすでに頭に入っていることでしょう。しかし、実際のプラント設計において、送風機(ファン・ブロワー)の選定ミスは後を絶ちません。

なぜか? それは、「運転点は一点ではなく、移動するものである」という視点と、「気体の密度変化(温度・組成)」の影響を見落としがちだからです。

本記事では、教科書的な計算を一歩超え、トラブルを起こさないための「生きた計算プロセス」を解説します。

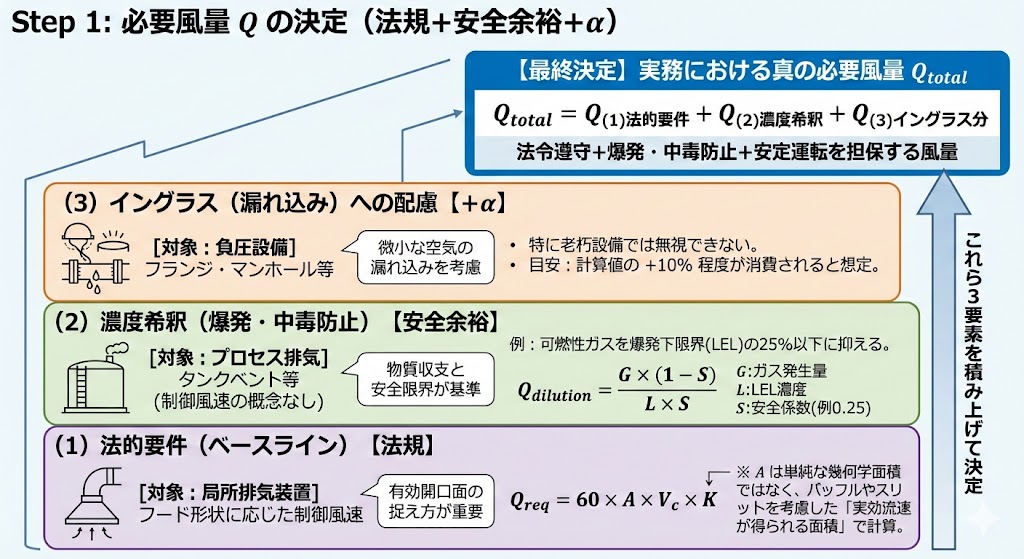

Step 1: 必要風量 $Q$ の決定(法規+安全余裕+α)

風量を決める際、単に「有機則」や「特化則」の制御風速を守れば良いと考えていませんか? 実務では以下の3つの視点での検証が不可欠です。

(1) 法的要件(ベースライン)

局所排気装置の場合、フード形状に応じた制御風速($V_c$)から算出します。

$$ Q_{req} = 60 \times A \times V_c \times K $$

ここで重要なのが、係数 $K$(安全率)ではなく、「有効開口面の捉え方」です。バッフル板がある場合や、スリット状の吸い込み口の場合、単純な幾何学面積ではなく、実効流速が得られる面積で計算する必要があります。

(2) 濃度希釈(爆発・中毒防止)

プロセス排気(タンクベント等)の場合、制御風速という概念はありません。ここでは物質収支と安全限界が基準になります。

例えば、可燃性ガスを排気する場合、ダクト内濃度を爆発下限界(LEL)の25%以下に抑えるための希釈風量を計算します。

$$ Q_{dilution} = \frac{G \times (1 – S)}{L \times S} $$

- $G$: 可燃性ガスの発生量 ($\mathrm{m^3/min}$)

- $L$: LEL濃度 (vol fraction)

- $S$: 安全係数(例:0.25)

(3) イングラス(漏れ込み)への配慮

負圧運転の設備では、フランジやマンホールからの微小な空気の漏れ込み(イングラス)を無視できません。特に老朽化した設備では、計算値の +10% 程度が漏れ込みで消費されることもあります。

Step 2: 必要な圧力 $P$ の決定(密度補正とシステム抵抗)

ここが最も「エンジニアの実力の差」が出るポイントです。

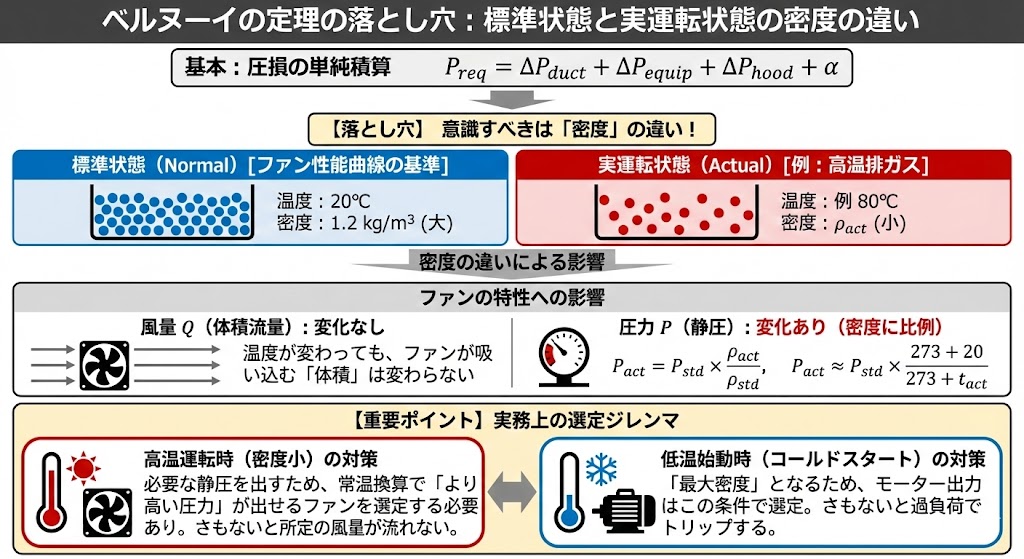

(1) ベルヌーイの定理の落とし穴

圧損計算において、直管、エルボ、機器(フィルタ・スクラバー)の圧損を足し合わせるのは基本です。

$$ P_{req} = \Delta P_{duct} + \Delta P_{equip} + \Delta P_{hood} + \alpha $$

しかし、ここで意識すべきは「標準状態(Normal)」と「実運転状態(Actual)」の密度の違いです。

ファンメーカーの性能曲線(Q-Hカーブ)は、通常 $20^\circ\mathrm{C}, 1.2\mathrm{kg/m^3}$ の空気で描かれています。もし、あなたが扱うガスが $80^\circ\mathrm{C}$ の排ガスだったらどうなるでしょうか?

- 風量 $Q$ ($\mathrm{m^3/min}$): 温度が変わっても、ファンが吸い込む「体積」は変わりません。

- 圧力 $P$ ($\mathrm{kPa}$): 圧力は気体密度 $\rho$ に比例します。

$$ P_{act} = P_{std} \times \frac{\rho_{act}}{\rho_{std}} = P_{std} \times \frac{273+20}{273+t_{act}} $$

⚠️ 重要ポイント

高温ガスを扱う場合、必要な静圧を出すためには、常温換算でより高い圧力が出せるファンを選定しておかなければ、所定の風量が流れません。逆に、モーター出力は「コールドスタート(冬場の朝一など)」の最大密度で選定しないと、過負荷でトリップします。

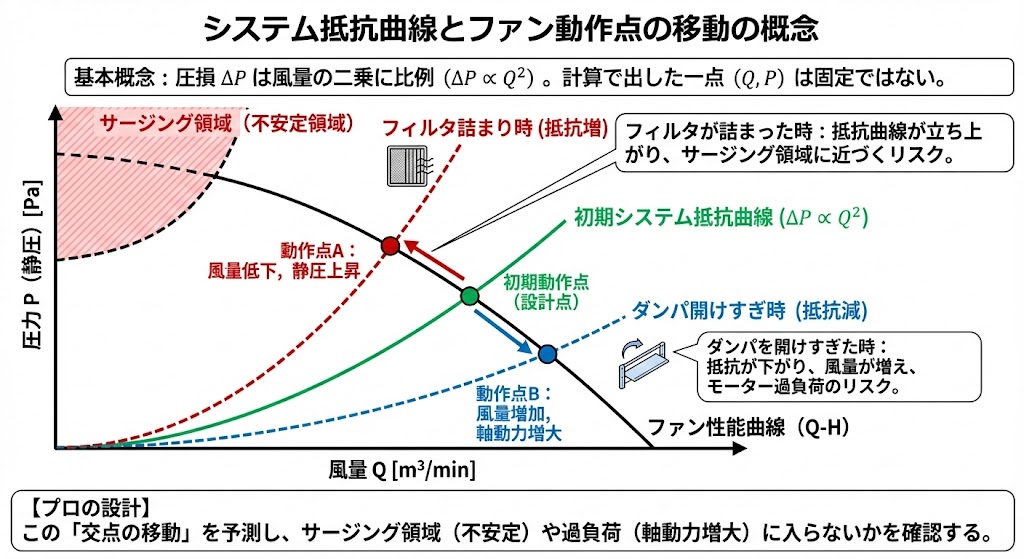

(2) システム抵抗曲線の概念

圧損 $\Delta P$ は固定値ではありません。風量の二乗に比例します($\Delta P \propto Q^2$)。計算で出した $(Q, P)$ はあくまで一点です。

- フィルタが詰まった時: システム抵抗曲線が立ち上がり、風量が低下し、静圧が上昇する。

- ダンパを開けすぎた時: 抵抗が下がり、風量が増え、軸動力が増大する。

この「交点の移動」を予測し、サージング領域(不安定領域)に入らないかを確認するのがプロの設計です。

システム抵抗曲線シミュレーター

スライダーを動かして「抵抗係数」を変化させてください。

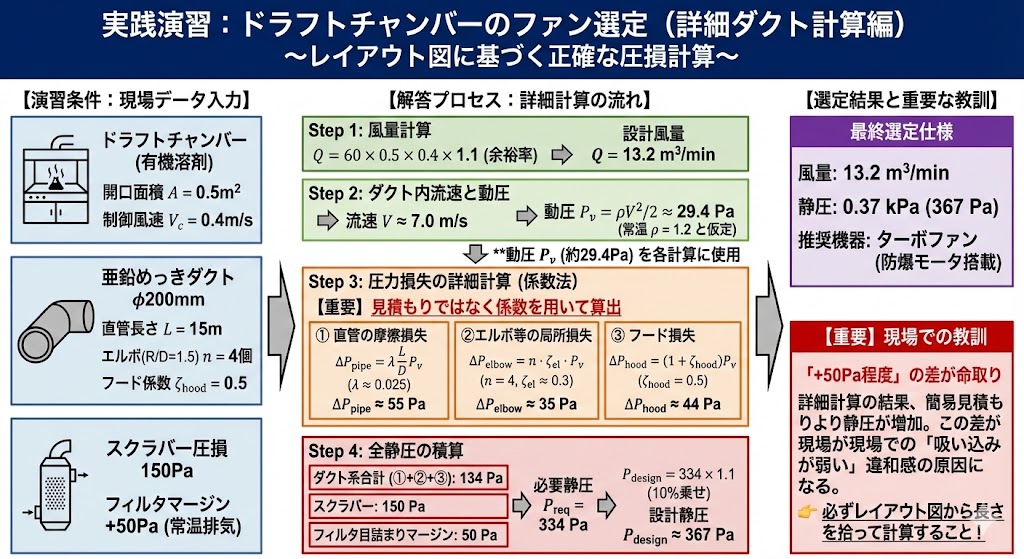

実践演習:ドラフトチャンバーのファン選定(Revision)

では、基礎知識を元に、実際の現場に近い条件で選定を行ってみましょう。今回はダクトの圧損計算も詳細に行います。

【演習条件】

- フード開口面積:$0.5 \, \mathrm{m^2}$

- 対象:有機溶剤(必要制御風速 $0.4 \, \mathrm{m/s}$)

- ダクトレイアウト:

- ダクト径 $\phi 200 \, \mathrm{mm}$ (亜鉛めっき鋼板ダクト)

- 直管長さ合計:$15 \, \mathrm{m}$

- 90度エルボ($R/D=1.5$):$4 \, \mathrm{個}$

- 吸い込みフード:スロット型(圧損係数 $\zeta_{hood}=0.5$)

- 機器圧損:スクラバー $150 \, \mathrm{Pa}$

- ★追加条件: 排気温度は常温。フィルタ目詰まりマージンとして $+50 \, \mathrm{Pa}$ を見込む。

【解答プロセス】

1. 風量計算

余裕率 $\alpha_{leak}$ を1.1(10%)とします。 $$ Q = 60 \times 0.5 \times 0.4 \times 1.1 = \mathbf{13.2 \, m^3/min} $$

2. ダクト内流速と動圧

ダクト断面積 $A_d = \pi \times (0.1)^2 = 0.0314 \, \mathrm{m^2}$ $$ V_{duct} = \frac{13.2}{60 \times 0.0314} \approx 7.0 \, \mathrm{m/s} $$

この時の動圧(Velocity Pressure, $P_v$)は: $$ P_v = \frac{\rho V^2}{2} = \frac{1.2 \times 7.0^2}{2} \approx 29.4 \, \mathrm{Pa} $$

3. 圧力損失の詳細計算

ここが重要です。見積もりではなく係数を用いて算出します。

① 直管の摩擦損失

管摩擦係数 $\lambda \approx 0.025$(亜鉛スパイラルダクトの目安値)と仮定します。 $$ \Delta P_{pipe} = \lambda \frac{L}{D} P_v = 0.025 \times \frac{15}{0.2} \times 29.4 \approx \mathbf{55 \, \mathrm{Pa}} $$

② エルボ等の局所損失

標準的なプレスエルボの損失係数 $\zeta_{el} \approx 0.3$ とします(4個分)。 $$ \Delta P_{elbow} = n \times \zeta_{el} \times P_v = 4 \times 0.3 \times 29.4 \approx \mathbf{35 \, \mathrm{Pa}} $$

③ フード損失(加速損+流入損) $$ \Delta P_{hood} = (1 + \zeta_{hood}) \times P_v = (1 + 0.5) \times 29.4 \approx \mathbf{44 \, \mathrm{Pa}} $$

4. 全静圧の積算

これらを合計し、機器圧損とマージンを加えます。

- ダクト系(直管+エルボ+フード):$55 + 35 + 44 = 134 \, \mathrm{Pa}$

- スクラバー:$150 \, \mathrm{Pa}$

- 目詰まりマージン:$50 \, \mathrm{Pa}$

$$ P_{req} = 134 + 150 + 50 = 334 \, \mathrm{Pa} $$

最後に設計マージン(10%)を乗せます。 $$ P_{design} = 334 \times 1.1 \approx \mathbf{367 \, \mathrm{Pa}} $$

【選定結果】

仕様: $13.2 \, \mathrm{m^3/min}$ at $0.37 \, \mathrm{kPa}$

ダクトの長さを考慮した結果、当初の簡易見積もりよりも必要な静圧が高くなりました。

この「+50Pa程度」の差が、現場では「なんか吸い込みが弱いな?」という違和感につながります。必ずレイアウト図から長さを拾って計算しましょう。

推奨機器:ターボファン(防爆モータ搭載)

実践演習:ファン選定シミュレーター

スライダーや数値を操作すると、リアルタイムで選定結果が更新されます。

実際の現場に近い条件で、ダクトの圧損計算を含めたファン選定を行います。

1. フード・風量条件

2. ダクトレイアウト条件

▼ 詳細係数・機器設定(クリックで展開・即時反映)

【選定結果】

必要なスペック

推奨機器:ターボファン(防爆モータ搭載)

※有機溶剤を使用するため防爆仕様を推奨

計算プロセス詳細

- 1. 必要風量 (Q): 0 m³/min

- 2. ダクト流速 (V): 0 m/s

- 3. 動圧 (Pv): 0 Pa

- 圧力損失の内訳

- ① 直管摩擦損: 0 Pa

- ② エルボ損: 0 Pa

- ③ フード損: 0 Pa

- ④ 機器+マージン: 0 Pa

- 合計必要静圧 (P_req): 0 Pa

- × 設計マージン 1.1 = 結果

ダクト長さを考慮した結果、簡易計算よりも圧損が増加している可能性があります。 この差が、現場での「吸い込みが弱い」トラブルにつながります。必ずレイアウト図から長さを拾って計算しましょう。

局所排気についてはこちらが非常に勉強になりましたのでリンクを貼っておきます。

局所排気装置について 2022年4月21日(木) 昭和電機株式会社 中日本エンジニアリング営業部

まとめ:計算書は「手紙」である

計算結果に一律20%のマージンを乗せて安心していませんか?

過大なマージンは、ダンパを絞り続ける無駄なエネルギー消費や、騒音の原因になります。

「なぜこの風量なのか」「どこで圧力が食われるのか」「最悪条件は何か」を計算書に残すこと。それが、将来の改造やトラブルシューティングを行う後輩への、エンジニアとしての「手紙」になります。

化学プラント大全

化学プラント大全