流量(Q)と吐出圧力(H)が決まった段階では、ブロワーの設計はまだ「5割」です。

残りの5割、そして稼働後のトラブル頻度を決定づけるのが、今回解説する「詳細設計(材質・軸封・駆動機)」の選定です。

メーカー標準仕様をそのまま鵜呑みにしていませんか?

プロセス流体の特性(腐食性、毒性、爆発性)や運転条件(負圧、変動)を最も理解しているのは、メーカーではなく、発注側である我々ユーザーです。

本記事では、中堅エンジニアがデータシートを作成する際に押さえておくべき、実務的な選定基準とリスク管理のポイントを解説します。

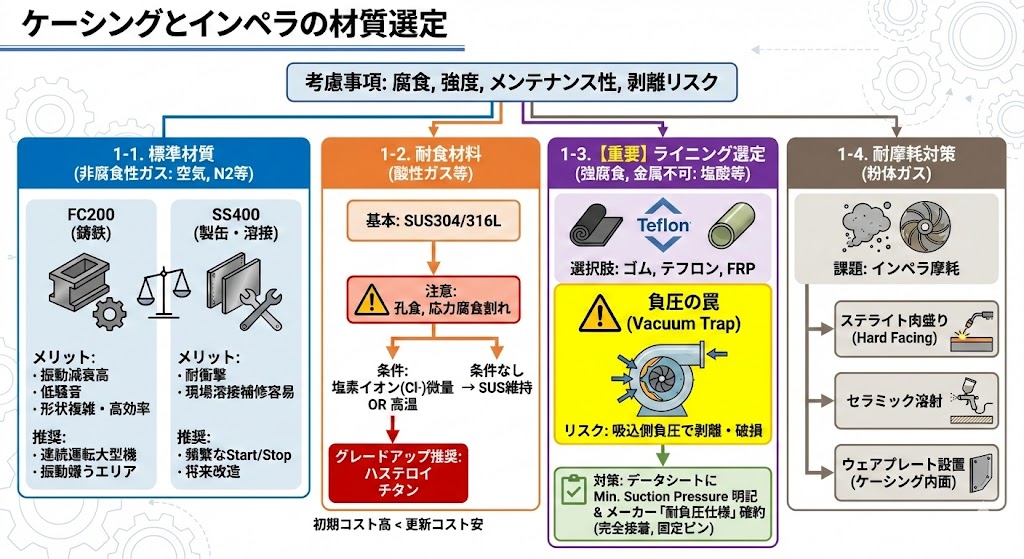

1. ケーシングとインペラの材質選定(Material Selection)

「腐食するか、しないか」だけでなく、強度、メンテナンス性、そして「剥離リスク」まで考慮する必要があります。

1-1. 標準材質:SS400(製缶)か、FC200(鋳物)か

空気やN2など、腐食性のないガスの標準材質です。メーカーによって標準が異なりますが、以下の基準で指定を検討してください。

- FC200(鋳鉄):

- メリット:振動減衰能が高く、騒音が比較的小さい。複雑な形状が可能で効率が良い。

- 選定推奨:連続運転する大型機や、振動を嫌うエリア。

- SS400(製缶・溶接構造):

- メリット:衝撃に強く、万が一のクラックや摩耗に対して現場での溶接補修が容易。

- 選定推奨:頻繁なStart/Stopがある場合や、将来的に改造の可能性がある場合。

1-2. 耐食材料:ステンレスとハステロイの境界線

酸性ガス等を扱う場合、SUS304/316Lが基本ですが、「孔食(Pitting)」と「応力腐食割れ」に注意が必要です。

実務のポイント:

微量でも塩素イオン(Cl-)が含まれる場合、316Lでも孔食が進む可能性があります。温度が高い場合は、ハステロイ(Hastelloy C等)やチタンへのグレードアップを躊躇してはいけません。初期コストは跳ね上がりますが、数年ごとの更新コストと比較すれば安価です。

1-3. 【重要】ライニング選定と「負圧」の罠

塩酸ガスなど、金属材料では対応できない(あるいは高価すぎる)場合、ゴムライニングやテフロンライニング、あるいはFRP製を選定します。ここで最も注意すべきは「負圧(Vacuum)」への対応です。

- リスク:ブロワーの吸込側は負圧になります。ライニングの接着強度が不十分だと、負圧によってライニング材が金属母材から浮き上がり、剥離してインペラと接触・破損する事故が多発します。

- 対策:データシートには必ず

Min. Suction Pressureを明記し、メーカーに対して「耐負圧仕様(完全接着や固定ピンの追加など)」であることを確約させてください。

1-4. 耐摩耗対策(Anti-Erosion)

粉体を含むガスの場合、インペラの摩耗は避けられません。

- 対策:インペラの寿命を延ばすため、ステライト肉盛り(Hard Facing)やセラミック溶射を指定します。ケーシング内面へのウェアプレート設置も有効です。

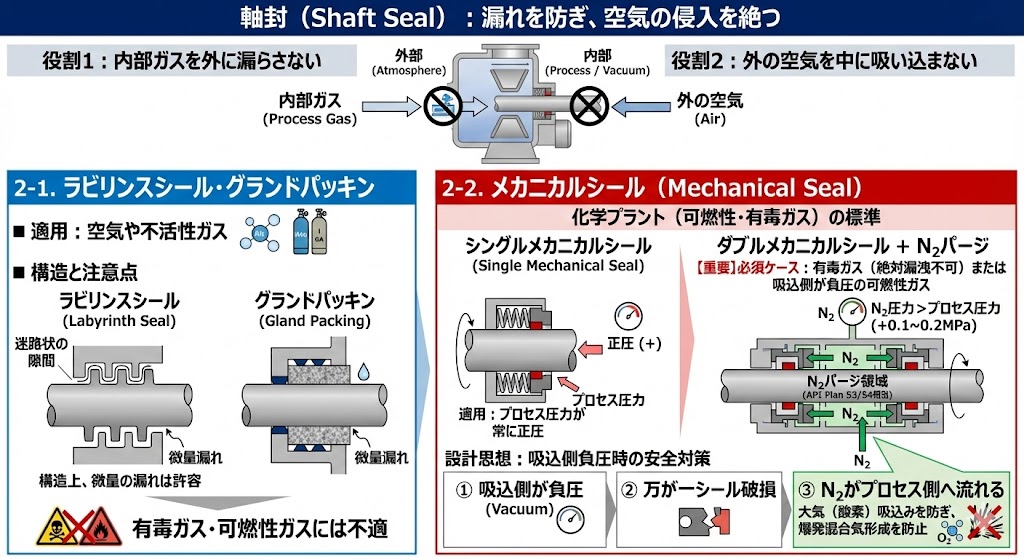

2. 軸封(Shaft Seal):漏れを防ぎ、空気の侵入を絶つ

ブロワーにおける軸封の役割は2つあります。「内部のガスを外に漏らさないこと」と、「外の空気を中に吸い込まないこと」です。

2-1. ラビリンスシール・グランドパッキン

- 適用:空気や不活性ガス。

- 注意点:構造上、微量の漏れは許容する必要があります。有毒ガスや可燃性ガスには不適です。

2-2. メカニカルシール(Mechanical Seal)

可燃性・有毒ガスを扱う化学プラントのブロワーでは、実質的な標準です。

- シングルメカニカルシール:プロセス圧力が常に正圧であれば採用可能です。

- ダブルメカニカルシール + N2パージ:

- 必須となるケース:有毒ガスで絶対漏洩が許されない場合、または吸込側が負圧になる可燃性ガスの場合。

- 設計思想:吸込側が負圧の状態でシールが破損すると、大気(酸素)をプロセス内に吸い込み、爆発混合気を形成する恐れがあります。これを防ぐため、シール間にプロセス圧力よりも高い圧力(+0.1~0.2MPa程度)でN2を封入(API Plan 53/54相当)し、万が一漏れても「N2がプロセス側へ流れる」状態を維持します。

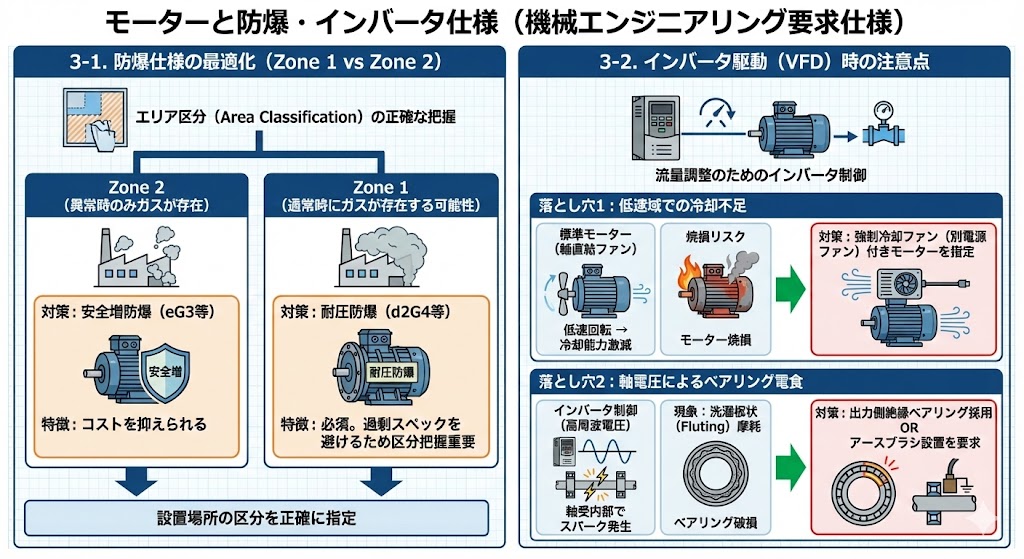

3. モーターと防爆・インバータ仕様

電気計装担当に丸投げせず、機械エンジニアとして要求すべき仕様があります。

3-1. 防爆仕様の最適化(Zone 1 vs Zone 2)

有機溶剤や可燃性ガスを扱うエリアでは必須です。

- 安全増防爆(eG3等):Zone 2(異常時のみガスが存在する場所)で使用可能。コストを抑えられます。

- 耐圧防爆(d2G4等):Zone 1(通常時にガスが存在する可能性がある場所)では必須。過剰スペックを避けるため、設置場所のエリア区分(Area Classification)を正確に把握して指定しましょう。

3-2. インバータ駆動(VFD)時の注意点

流量調整のためにインバータ制御を行う場合、モーター選定には2つの落とし穴があります。

- 低速域での冷却不足:標準モーターのファンは軸直結のため、回転数が下がると冷却能力が激減し、モーター焼損のリスクがあります。必ず「強制冷却ファン(別電源ファン)付き」のインバータ用モーターを指定してください。

- 軸電圧によるベアリング電食:インバータ制御特有の高周波電圧により、軸受内部でスパークが発生し、ベアリングが「洗濯板状(Fluting)」に摩耗する現象です。出力側の絶縁ベアリングの採用や、アースブラシの設置を要求仕様に盛り込みましょう。

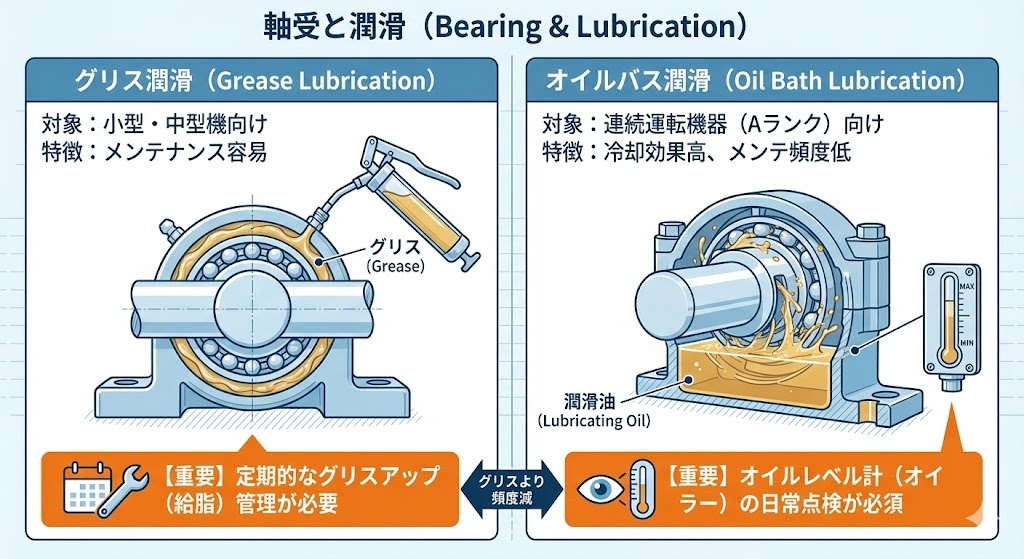

4. 軸受と潤滑(Bearing & Lubrication)

- グリス潤滑:小型・中型機向け。メンテナンスは容易ですが、定期的なグリスアップ(給脂)管理が必要です。

- オイルバス(油浴)潤滑:連続運転する重要機器(Aランク機器)におすすめです。冷却効果が高く、グリスに比べてメンテナンス頻度を下げられます。ただし、オイルレベル計(オイラー)の日常点検は必須です。

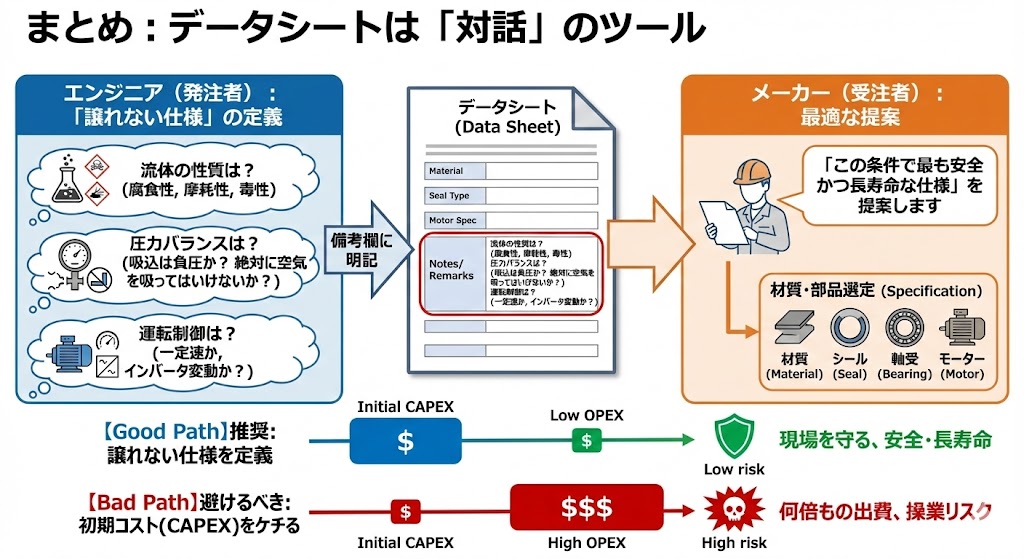

まとめ:データシートは「対話」のツール

詳細設計における材質や部品の選定は、以下の3点が明確になっていれば、おのずと決まります。

- 流体の性質は?(腐食性、摩耗性、毒性)

- 圧力バランスは?(吸込は負圧か? 絶対に空気を吸ってはいけないか?)

- 運転制御は?(一定速か、インバータ変動か?)

これらの条件をデータシートの備考欄に明記し、メーカーに対して「この条件で最も安全かつ長寿命な仕様」を提案させることが、エンジニアの腕の見せ所です。

初期コスト(CAPEX)をケチって不適切な材質やシールを選定すると、後のメンテナンスコスト(OPEX)と操業リスクで何倍もの出費になります。現場を守るための「譲れない仕様」を、しっかりと定義しましょう。

化学プラント大全

化学プラント大全