RBPS(Risk Based Process Safety)は、「重大事故リスクを見える化し、リスクの大きさに応じて対策と資源配分を最適化する」考え方です。

前回は大手化学・エネルギー企業の事例を整理しましたが、本記事では中堅クラスの化学メーカーにフォーカスし、公開情報からその取り組みを整理します。

取り上げる企業は次の4社です。

- ダイセル

- カネカ

- デンカ

- DIC

いずれも「RBPS」という言葉こそ前面には出していませんが、その内容を見ると RBPSの4本柱(コミット/理解/管理/経験から学ぶ)に沿った実践 を行っています。

1. ダイセル

― リスクアセスメントとトラブル共有データベース

公式情報

- 保安防災への取り組み

https://www.daicel.com/sustainability/social/safety-security.html - 労働安全衛生(温故創新など)

https://www.daicel.com/sustainability/social/ohs.html - リスク管理(BCP・クライシスアセスメント)

https://www.daicel.com/sustainability/governance/risk-management.html

取り組みのポイント

- 「火災・爆発・漏洩事故ゼロ」を目標としたリスクアセスメント

- 日常的にリスクアセスメントを実施し、危険源を特定・評価したうえで対策を講じることで、自主保安を推進。

- 災害・トラブルデータベースによる水平展開

- 事業場で発生した小火・漏洩などをすべて調査し、原因と再発防止策を整理。

- それを「災害・トラブルデータベース」で全事業場へ共有し、類似トラブルの有無をチェック。

- 「温故創新」による安全文化醸成

- 過去の災害事例を毎月職場で振り返る活動を実施し、協力会社とも共有。

- 不安全行動・基本動作不遵守の再発防止と安全意識の維持を図っている。

- BCPとクライシスアセスメント

- 自己反応性物質プロセスなどを対象に、事前のリスクアセスメントと「クライシスアセスメント」(事故発生後の被害拡大防止策評価)を実施。

RBPS視点で見ると:

危険源の特定とリスク評価(Understand)、データベースによる学習(Learn)、BCP・クライシス対応(Manage)を一体化した実践と言えます。

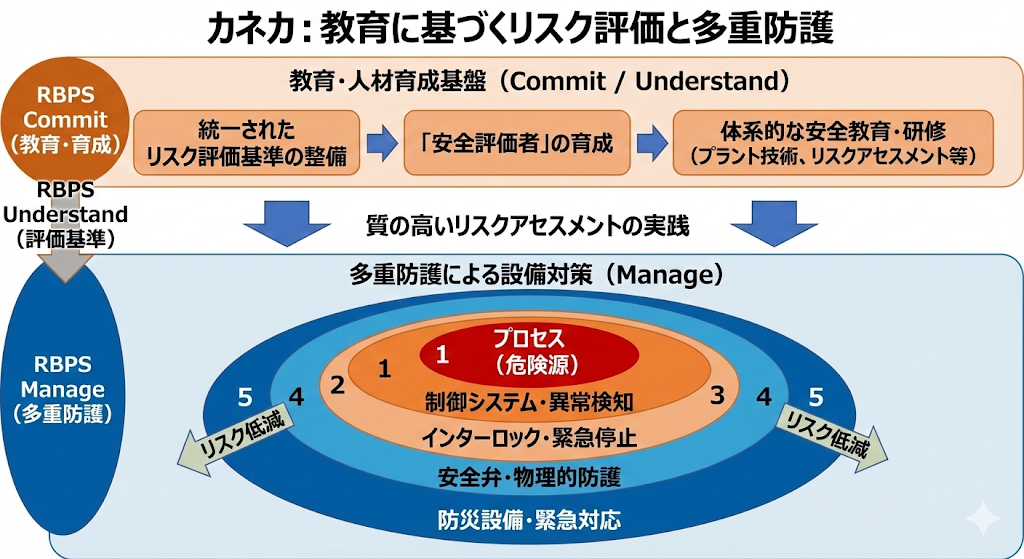

2. カネカ

― 多重防護の視点とリスクアセスメント教育

公式情報

- 保安防災 | 安全 | 社会 | ESG活動

https://www.kaneka.co.jp/esg/social/safety/security.html - 労働安全衛生

https://www.kaneka.co.jp/esg/social/safety/occupational.html - マネジメントアプローチ(安全)

https://www.kaneka.co.jp/esg/social/safety/

取り組みのポイント

- リスク評価基準の整備と安全評価者の育成

- プロセス事故削減に向け、統一されたリスク評価基準を整備。

- 評価を担う「安全評価者」の育成を進め、リスク評価の質を底上げ。

- 多重防護の視点からの設備対策

- リスクアセスメント結果に基づき、「多重防護(防御層)」の考え方で設備対策を推進。

- 異常検知・インターロック・安全弁などの防護層を組み合わせてリスクを低減。

- 体系的な安全教育・研修

- プラント安全技術研修、リスクアセスメント研修、ケミカルリスクアセスメント研修など、多段階の教育プログラムを展開。

- 写真・動画を用いた潜在リスクの理解や、プロセスハザード解析に基づく演習も実施。

RBPS視点で見ると:

リスク評価と多重防護(Manage)に加え、評価者育成と教育(Commit/Understand)を重視している点が特徴的です。

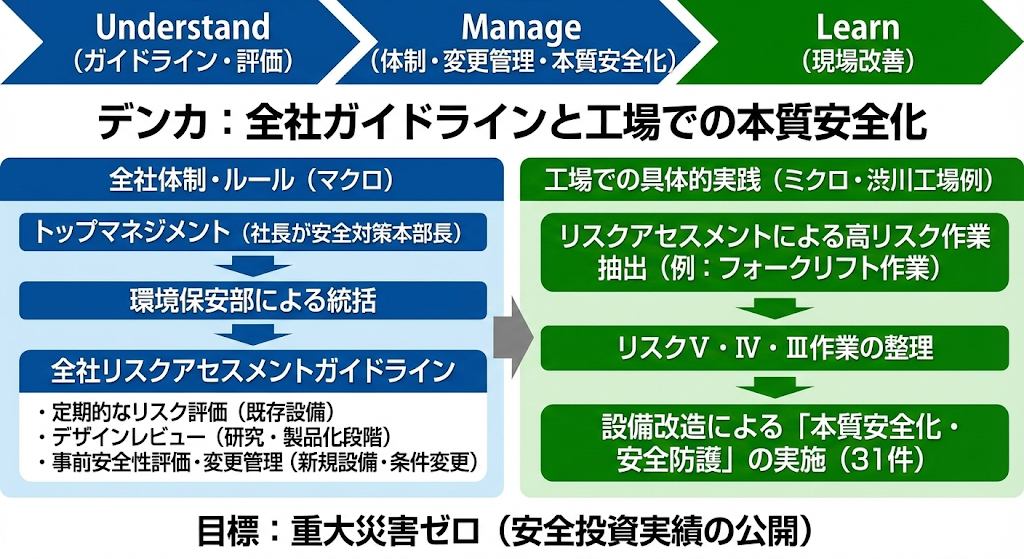

3. デンカ

― 全社ガイドライン+工場別の具体事例

公式情報

- 労働安全衛生と保安防災(サステナビリティサイト)

https://denka.disclosure.site/ja/themes/797 - デンカ サステナビリティブック 2024(PDF)

https://www.denka.co.jp/pdf/ir/report/Sustainability_Book2024_JP_ALL.pdf - 「デンカ渋川工場の安全活動 ~重大災害ゼロを目指して」(日本化学工業協会発表資料)

https://www.nikkakyo.org/system/files/%E2%91%A0%E3%83%87%E3%83%B3%E3%82%AB_%E6%B8%8B%E5%B7%9D%E5%B7%A5%E5%A0%B4.pdf

取り組みのポイント

- 全社リスクアセスメントガイドラインの制定

- 「既存設備・プラントの安全性」を含めて定期的にリスク評価を実施。

- 研究開発〜製品化各段階でデザインレビュー審議会を開き、製品化前のリスクを抽出・排除。

- 新規設備導入時には事前安全性評価を行い、運転条件変更時には厳格な変更管理を要求。

- トップを本部長とする安全管理体制

- 社長を安全対策本部長とする本部を設置し、環境保安部がグループ全体の安全管理を統括。

- 渋川工場における「高リスク作業の本質安全化」

- リスクアセスメントにより、リスクが高い作業(フォークリフト作業など)を抽出。

- リスクⅤ・Ⅳ・Ⅲの作業を整理し、31件については設備改造などによる本質安全化・安全防護を実施。

- 安全投資実績を年次で示し、「重大災害ゼロ」をめざした取組を公開。

RBPS視点で見ると:

ガイドラインに基づく一貫したリスク管理(Understand/Manage)と、工場レベルでの高リスク作業削減(Learn/Manage)がセットになっています。

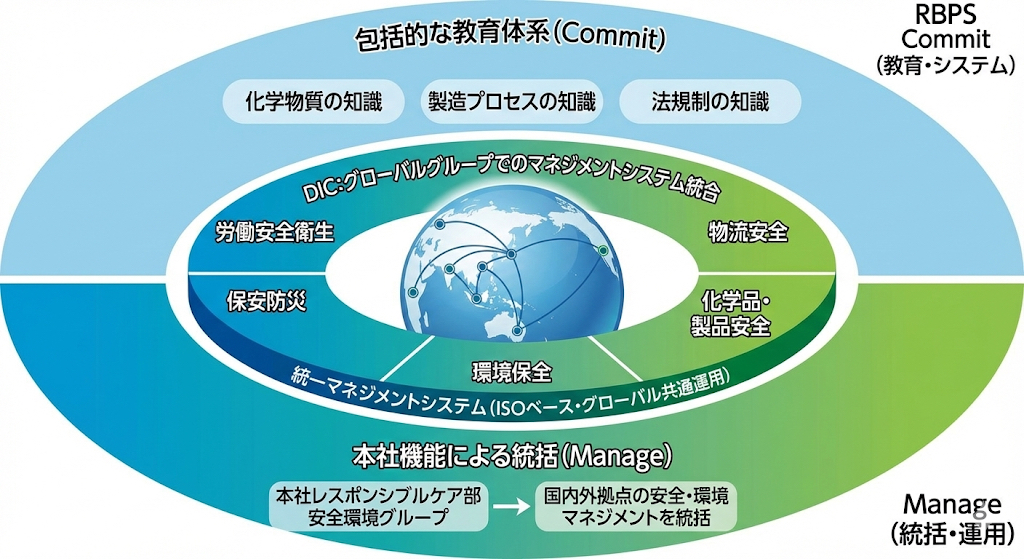

4. DIC

― グローバルグループでのマネジメントシステム統合

公式情報

- 労働安全衛生・保安防災 | サステナビリティ

https://www.dic-global.com/ja/csr/2025/environment/safety.html - マネジメントシステム(安全・環境・健康)

https://www.dic-global.com/ja/csr/2025/environment/management_system.html

取り組みのポイント

- 化学物質・プロセス・法規制をカバーする教育体系

- 労働安全衛生・保安防災レベル向上のため、「化学物質」「製造プロセス」「法規制」に関する幅広い知識習得の仕組みを構築。

- グループ全体での統一マネジメントシステム

- 労働安全衛生、保安防災、環境保全、化学品・製品安全、物流安全などを統合的なシステムとして運用。

- ISOマネジメントシステムをベースに、グローバルで共通の運用を図っている。

- レスポンシブルケア部による本社機能の強化

- 本社レスポンシブルケア部 安全環境グループが、国内外拠点の安全・環境マネジメントを統括(求人情報などからも読み取れる)。

RBPS視点で見ると:

多拠点・多国籍の事業を、統一されたマネジメントシステムと教育で束ねている点が特徴です。これは「Commit」「Manage」を強く意識したアプローチといえます。

中堅メーカーのRBPS的取り組みの共通点

4社の事例から、中堅メーカーならではの特徴として、次の3点が見えてきます。

- リスクアセスメントを「現場の実務」に落とし込んでいる

- 高リスク作業の本質安全化(デンカ渋川工場)

- 多重防護設計や安全投資との連動(カネカ・デンカ・ダイセル)

- トラブル・災害事例の“学びの仕組み”を重視

- 災害・トラブルデータベース(ダイセル)

- 安全教育と事例の継続的な振り返り(ダイセル「温故創新」、カネカ研修)

- グループ全体を束ねる組織とルールづくり

- 社長を本部長とする安全対策本部(デンカ)

- 本社レスポンシブルケア部による統合管理(DIC)

大企業に比べて組織規模がコンパクトな分、現場の実務とトップマネジメントが近く、具体的な行動に落とし込みやすいことが中堅メーカーの強みと言えます。

化学プラント大全

化学プラント大全