メーカーへの引合仕様書。

前任者のデータをコピー&ペーストして、日付だけ変えて提出していませんか?

ブロワ選定において、ガス性状や温度は単なる物性値の入力項目ではありません。

これらは、試運転時や季節変動時に発生する「能力不足」または「過負荷トリップ」の引き金そのものです。

今回は、中堅エンジニアが設計段階で織り込むべき、ブロワ仕様決定における「3つの落とし穴」と、その回避策について深掘りします。

この記事でわかること

- ガス分子量の変動が「ターボ型」に与える致命的な影響

- 「夏場基準」だけではNGな理由(冬場の過電流トリップ)

- 法規(局所排気)における風量選定の実務的アプローチ

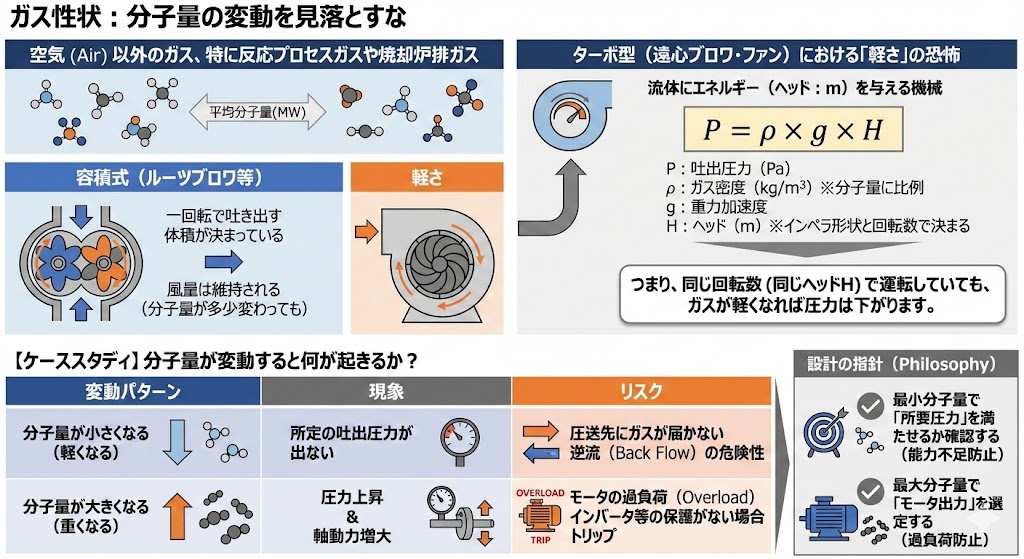

1. ガス性状:分子量の変動を見落とすな

空気(Air)以外のガス、特に反応プロセスガスや焼却炉排ガスなどを扱う場合、運転条件による平均分子量(MW)の変化は極めて重要です。

ターボ型(遠心式)における「軽さ」の恐怖

ルーツブロワ等の「容積式」は、一回転で吐き出す体積が決まっているため、分子量が多少変わっても風量は維持されます。

しかし、ターボ型(遠心ブロワ・ファン)は「流体にエネルギー(ヘッド:m)を与える機械」です。

吐出圧力(P)は以下の物理則に支配されます。

P = ρ × g × H

- P:吐出圧力 (Pa)

- ρ:ガス密度 (kg/m³) ※分子量に比例

- H:ヘッド (m) ※インペラ形状と回転数で決まる

つまり、同じ回転数(同じヘッドH)で運転していても、ガスが軽くなれば圧力は下がります。

【ケーススタディ】分子量が変動すると何が起きるか?

| 変動パターン | 現象 | リスク |

|---|---|---|

| 分子量が小さくなる (軽くなる) | 所定の吐出圧力が出ない | 圧送先にガスが届かない 逆流(Back Flow)の危険性 |

| 分子量が大きくなる (重くなる) | 圧力上昇 & 軸動力増大 | モータの過負荷(Overload) インバータ等の保護がない場合トリップ |

💡 設計の指針(Philosophy)

ガス組成に幅がある場合は、以下の2点でスペックを決めます。

- 最小分子量で「所要圧力」を満たせるか確認する(能力不足防止)

- 最大分子量で「モータ出力」を選定する(過負荷防止)

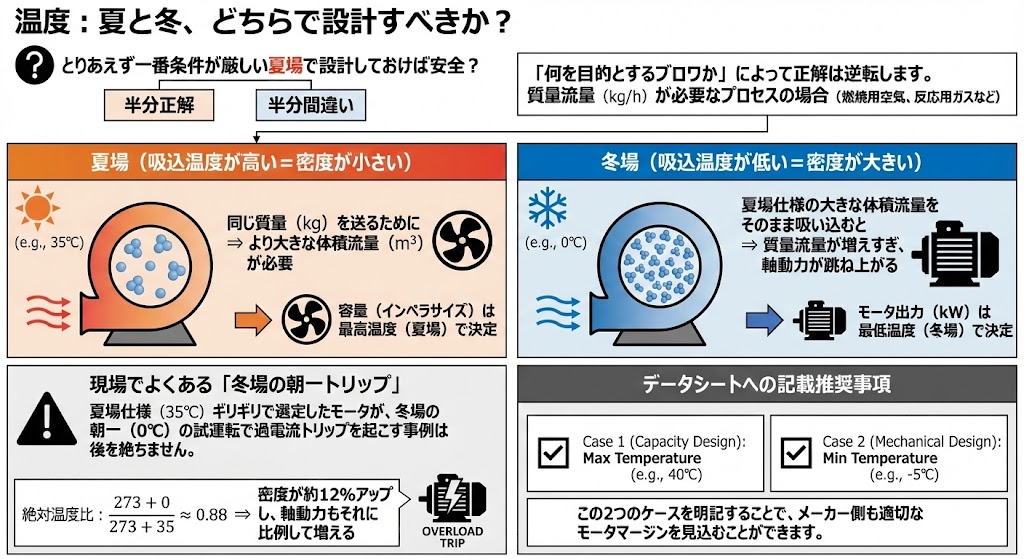

2. 温度:夏と冬、どちらで設計すべきか?

「とりあえず一番条件が厳しい夏場(高い温度)で設計しておけば安全」と考えていませんか?

それは半分正解で、半分間違いです。

「何を目的とするブロワか」によって正解は逆転します。

質量流量(kg/h)が必要なプロセスの場合

燃焼用空気や反応用ガスなど、化学反応に必要なのは体積(m³)ではなく分子数、つまり質量(kg)です。

- 夏場(吸込温度が高い=密度が小さい):

同じ質量(kg)を送るためには、より大きな体積流量(m³)が必要になります。

→ 容量(インペラサイズ)は最高温度(夏場)で決定します。 - 冬場(吸込温度が低い=密度が大きい):

夏場仕様の大きな体積流量をそのまま冬場に吸い込むと、質量流量が増えすぎ、軸動力が跳ね上がります。

→ モータ出力(kW)は最低温度(冬場)で決定します。

現場でよくある「冬場の朝一トリップ」

夏場仕様(35℃)ギリギリで選定したモータが、冬場の朝一(0℃)の試運転で過電流トリップを起こす事例は後を絶ちません。

絶対温度比で考えると、(273 + 0) / (273 + 35) ≈ 0.88

つまり、密度が約12%アップし、軸動力もそれに比例して増えることを見落とした典型例です。

データシートへの記載推奨事項

- Case 1 (Capacity Design): Max Temperature (e.g., 40℃)

- Case 2 (Mechanical Design): Min Temperature (e.g., -5℃)

この2つのケースを明記することで、メーカー側も適切なモータマージンを見込むことができます。

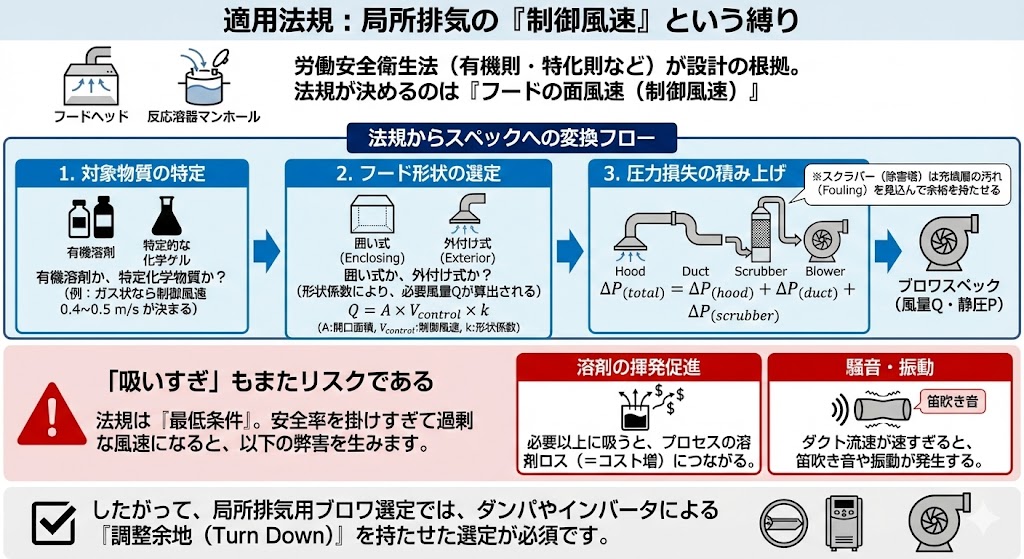

3. 適用法規:局所排気の「制御風速」という縛り

ドラフトチャンバーや反応釜マンホール開放時の局所排気。

ここでは労働安全衛生法(有機則・特化則など)が設計の根拠となりますが、法規は「ブロワのスペック(風量Q・静圧P)」までは教えてくれません。

決めるのは「フードの面風速(制御風速)」です。

法規からスペックへの変換フロー

- 対象物質の特定:

有機溶剤か、特定化学物質か?(例:ガス状なら0.4~0.5 m/sなど、要求される制御風速が決まる) - フード形状の選定:

囲い式か、外付け式か?(形状係数により、制御風速を維持するための必要風量Qが算出される) - 圧力損失の積み上げ:

ΔP(total) = ΔP(hood) + ΔP(duct) + ΔP(scrubber)

特にスクラバー(除害塔)がある場合、充填層の汚れ(Fouling)を見込んで余裕を持たせる必要があります。

「吸いすぎ」もまたリスクである

法規を満たすのは「最低条件」ですが、安全率を掛けすぎて過剰な風速になると、以下の弊害を生みます。

- 溶剤の揮発促進: 必要以上に吸うと、プロセスの溶剤ロス(=コスト増)につながる。

- 騒音・振動: ダクト流速が速すぎると、笛吹き音や振動が発生する。

したがって、局所排気用ブロワ選定では、ダンパやインバータによる「調整余地(Turn Down)」を持たせた選定が必須です。

まとめ:数字の裏にある「物理」を読む

ブロワの仕様決定は、単なる数値合わせではありません。

以下の3要素のバランスを調整するエンジニアリングそのものです。

- 分子量: ターボ型のヘッド変動と、軸動力リスク(軽負荷・過負荷)の予測。

- 温度: 容量決定(夏)と動力決定(冬)の使い分け。

- 法規: 制御風速からの逆算と、過剰排気の防止。

これらを考慮せず「カタログの標準仕様」を選ぶと、現場で「吸わない」「止まる」「うるさい」というトラブルに直結します。

メーカー任せにせず、自らの意図を込めたデータシートを作成することが、トラブルのない安定運転への最短ルートです。

化学プラント大全

化学プラント大全