はじめに:「漏れゼロ」の嘘と真実

ポンプ室の床に、水たまりができているのを見たことがありますか?

もしそれが、ポンプの軸の根元からポタポタと垂れているなら、それはポンプからの「助けてくれ」というサインです。

化学プラントにおける回転機器トラブルの約60%以上が、この「メカニカルシール(軸封装置)」に起因すると言われています。

「漏らしてはいけない液体」を扱いながら、高速で回転する軸をどうやって塞ぐのか?

実は、メカニカルシールは「ミクロン単位で漏らしながら、止めている」という、矛盾した仕事をしている繊細なパーツです。

この記事では、若手エンジニアや運転員が絶対に知っておくべきメカニカルシールの「構造」「仕組み」と、寿命を延ばすための生命維持装置である「フラッシング(APIプラン)」について、現場視点で徹底解説します。

1. 図解で納得!メカニカルシールの「4つの構成要素」

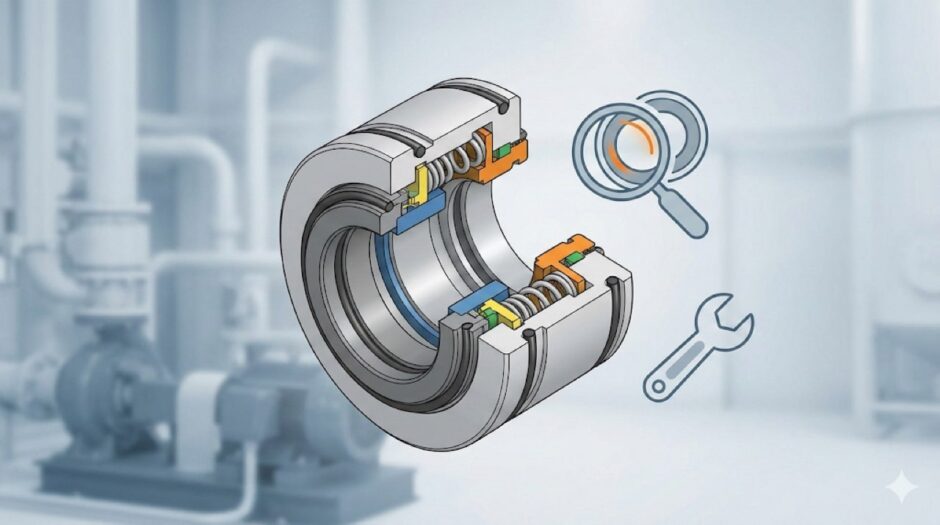

メカニカルシールが難しく感じるのは、外から見えないからです。

分解してみると、実はたった「4つの基本要素」で成り立っています。この4つさえ覚えれば、構造はマスターしたも同然です。

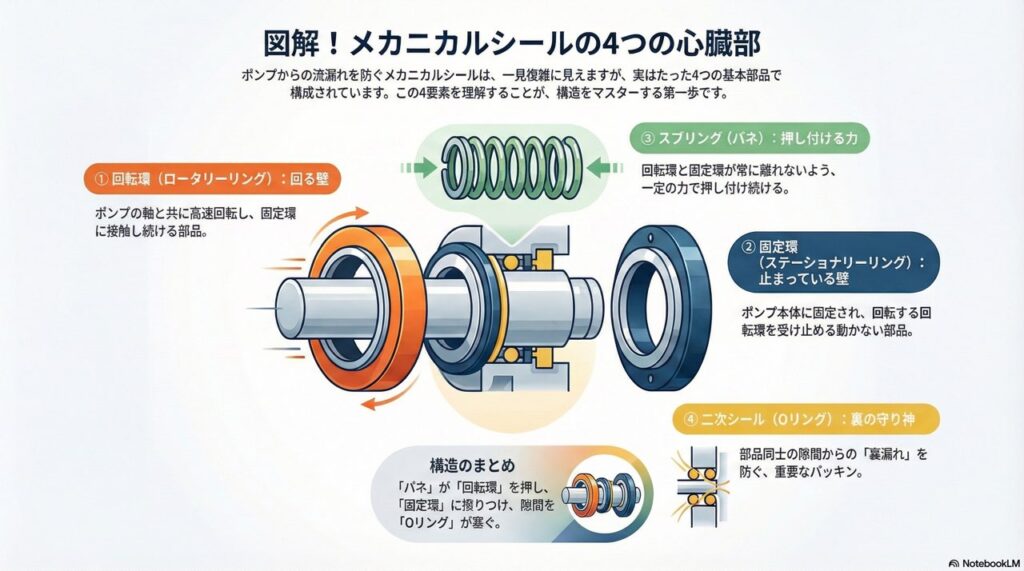

① 回転環(ロータリーリング):回る壁

- 場所: ポンプの軸(シャフト)にはめ込まれ、軸と一緒に高速回転します。

- 役割: 迎え撃つ「固定環」に対して、回転しながら接触し続ける壁です。

② 固定環(ステーショナリーリング):止まっている壁

- 場所: ポンプのケーシング(本体)側のフタ(グランドカバー)にはめ込まれ、固定されています。動きません。

- 役割: 回転環を受け止める壁です。

③ スプリング(バネ):押し付ける力

- 場所: 回転環(または固定環)の背中にいます。

- 役割: 摩耗しても、振動しても、常に2つのリングが離れないように「押し付け続ける力」を生みます。これがないと、ポンプが止まった瞬間に隙間ができて漏れてしまいます。

④ 二次シール(Oリング・パッキン):裏の守り神

- 場所: リングと軸の間、リングとケーシングの間。

- 役割: 実は忘れがちな超重要部品。リングの「裏側」や「隙間」から液が漏れるのを防ぐゴムやテフロンのパッキンです。

【構造のまとめ】

「バネ」で押された「回転環」が、「固定環」に擦りつけられながら回り、隙間を「Oリング」で塞いでいる。

これがメカニカルシールの全てです。

【現場の知恵】「黒」と「銀」の正体(材質の組み合わせ)

開放点検でリングを見たとき、「黒いリング」と「銀色のリング」がペアになっていることに気づくはずです。

- 黒色(カーボン): 鉛筆の芯と同じ炭素素材。自己潤滑性が高く、相手を傷つけません。

- 銀色(SiC / 超硬): ダイヤモンドに近い硬さを持つセラミックス。摩耗に極めて強いです。

基本は「カーボン(黒)vs SiC(銀)」です 。

柔らかいカーボンが身を削って馴染むことで、完璧な密着を作ります。しかし、スラリー(砂など)を含む液の場合、カーボンはすぐに削れてしまうため、例外的に「SiC(銀)vs SiC(銀)」という「硬いもの同士」の組み合わせを使います 。

※ただし、「SiC対SiC」は潤滑性が悪いため、空運転をすると一瞬で焼き付きます。より慎重な管理が必要です 。

2. なぜ漏れない?「3つの漏れ」を塞ぐ鉄壁の守り

構造がわかったところで、「なぜこれで漏れないのか?」を、液体の気持ちになって考えてみましょう。

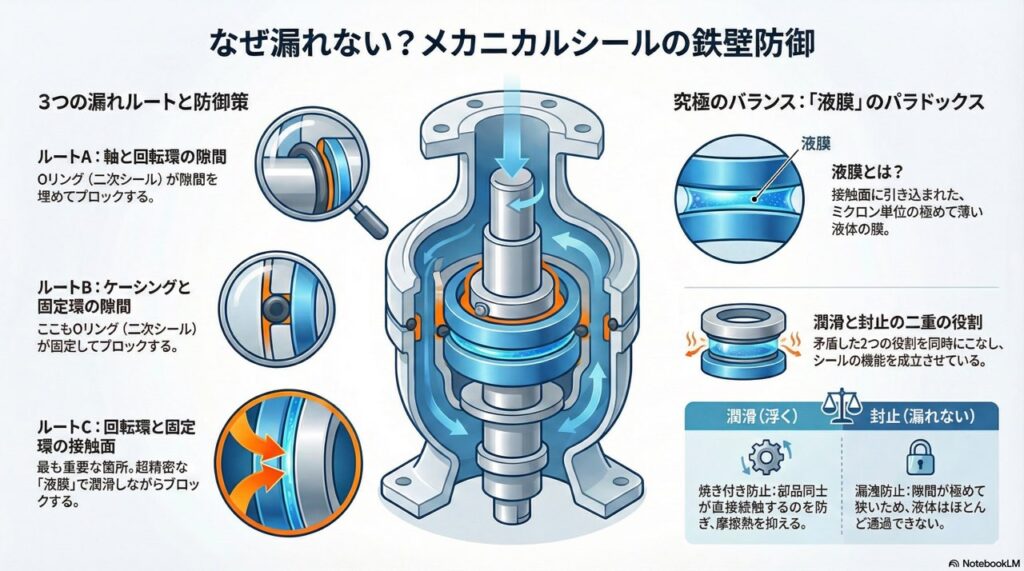

ポンプ内部の液体が外へ脱出するには、3つのルート(漏れ道)しかありません。メカニカルシールは、この3つを完璧に塞いでいます。

ルートA:軸と回転環の隙間(二次シールで止める)

軸と回転環の間にはわずかな隙間があります。ここを塞ぐのが、一つ目の「Oリング(パッキン)」です。

- ポイント: ここは一緒に回っているだけなので、動的な摩擦はありません。単なる詰め物として機能します。

ルートB:ケーシングと固定環の隙間(二次シールで止める)

固定環と本体の間です。ここを塞ぐのが、二つ目の「Oリング(ガスケット)」です。

- ポイント: ここも静止しているので、漏れの原因になることは少ないです。

ルートC:回転環と固定環の接触面(ここが主役!)

ここが最大の問題です。「猛スピードで回るもの」と「止まっているもの」の接触面。Oリングのようなゴムを入れたら、摩擦熱で一瞬で溶けてしまいます。

そこで、ここだけは「超精密に磨き上げた面同士(鏡面)」を直接タッチさせます。

この接触面(摺動面)こそが、メカニカルシールの心臓部であり、唯一「液膜」を使って止めている場所です。

究極のバランス:液膜のパラドックス

ルートC(接触面)は、完全に密着しているわけではありません。

もし完全に乾いた状態で密着させたら、摩擦熱で焼き付きます。

そのため、送っている液体そのものを「ミクロン単位の膜(液膜)」として接触面に吸い込み、「エアホッケー」のようにわずかに浮かせながら潤滑しています。

- 潤滑(浮く): 焼き付かない。

- 封止(漏れない): 隙間が狭すぎて、液はほとんど出てこられない(気体となってわずかに出る)。

この「浮くか・浮かないか」のギリギリの状態を保っているのが、メカニカルシールの凄いところなのです。

【コラム】シールの限界値「PV値」とは?

シールが耐えられる「摩擦熱の限界」を示す指標として、PV値(圧力 $P$ × 周速度 $V$)があります 。

つまり、「圧力が高い」または「回転が速い」ポンプほど、シールの発熱エネルギーは大きくなります。

この限界を超えると、発生した熱を逃がしきれず、液膜が沸騰・気化(フラッシング)してドライラン状態になります 。高回転ポンプで後述するクーラー(Plan 21)が必要になるのはこのためです。

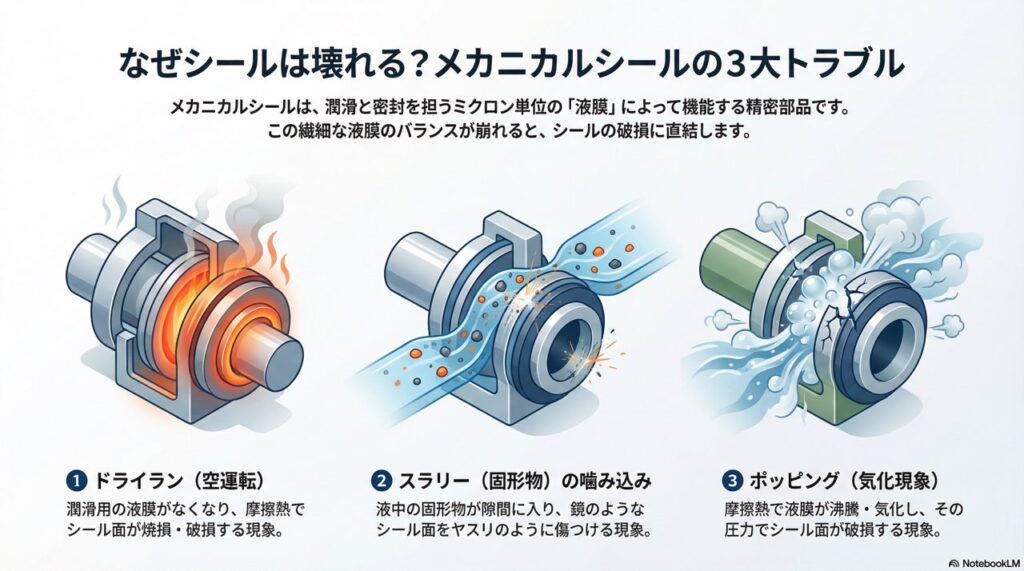

3. なぜ壊れる? トラブルの3大要因

「シールが漏れた!」という報告があったとき、現場では何が起きているのでしょうか? 代表的な3つの原因を解説します。

① ドライラン(空運転・気中運転)

- 現象: 呼び水忘れや、吸込不良でポンプ内に液がない状態で回してしまった。

- 結果: 潤滑剤である「液膜」が存在しないため、リング同士が直接擦れ合い、摩擦熱で急激に温度上昇。一瞬でヒートクラック(ひび割れ)が入ったり、Oリングが溶けたりします。

② スラリー(固形物)の噛み込み

- 現象: 液中に砂、錆、結晶などの固形物が混じっている。

- 結果: ミクロン単位の隙間に粒子が入り込み、鏡面仕上げされた摺動面を「ヤスリ」のように傷つけます。一度傷が入ると、そこから漏れが止まりません。

③ ポッピング(気化現象)

- 現象: 飽和温度に近い熱い液を扱っているときに起きやすい。

- 結果: 摩擦熱で摺動面の液膜が「沸騰(気化)」してしまう現象です。気体になると体積が膨張するため、リングが「パカッ」と開いたり閉じたりして暴れます(チャタリング)。これによりリングが割れます。

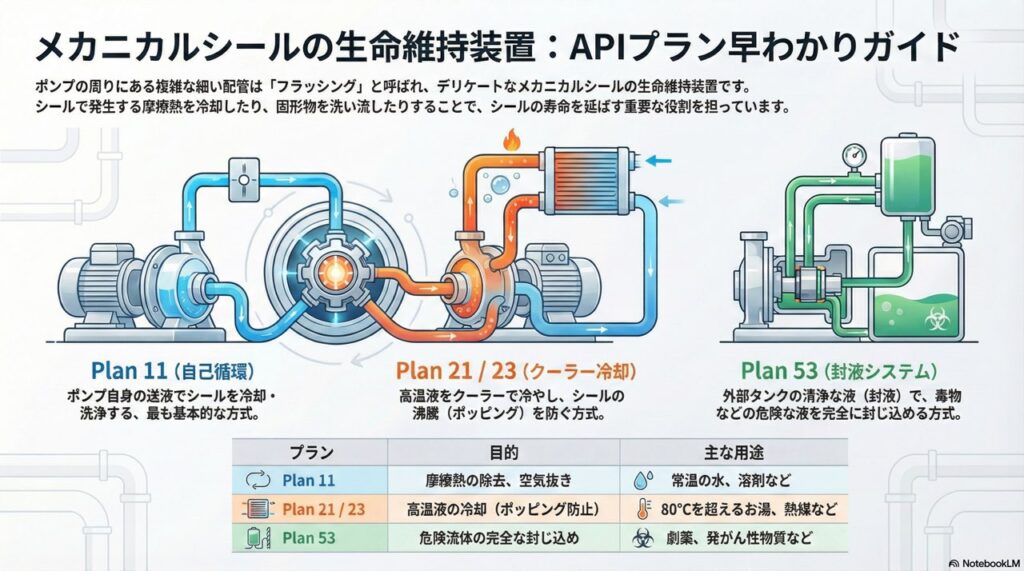

4. シールの生命維持装置「フラッシング(APIプラン)」

ポンプの周りに、細いステンレス配管がグルグルと付いているのを見たことがありますか?

あれは飾りではありません。デリケートなシールを守るための「冷却水」兼「洗浄水」ラインです。

これを「フラッシング(Flushing)」と呼び、API規格(アメリカ石油協会)で配管パターンが決まっています。現場でよく見る「基本の3つ」だけは覚えておきましょう。

Plan 11(自己循環):基本の「き」

- 流れ: ポンプの吐出側(高圧)から液を少し抜き、オリフィスで減圧して、そのままシール室へ戻す。

- 目的: シール室内の液を入れ替えて「摩擦熱を除去(冷却)」すること。また、シール付近に溜まった空気を追い出すこと。

- 用途: 常温の水、溶剤など、最も一般的なライン。

Plan 21 / 23(クーラー冷却):熱い液にはこれ

- 流れ: Plan 11の配管途中に「熱交換器(クーラー)」を設置する。

- 目的: 80℃を超えるようなお湯や熱媒を送る場合、そのままシールに戻すと液膜が沸騰(ポッピング)してしまいます。そこで、一度冷やしてからシールに戻します。

- 現場の注意: クーラーへの冷却水(Cooling Water)供給を忘れると、即シール破損につながります。

Plan 53(封液システム):毒物は絶対漏らさない

- 流れ: ポンプの外部に「シールポット(タンク)」を設置し、そこから「封液(バリアフルード)」と呼ばれる別のきれいな液(油や水)をシール室に流し込む。

- 構造: メカニカルシールが2個ついている(ダブルシール)。

- 目的: 劇薬、発がん性物質、重合しやすいモノマーなど、「絶対に外に漏らしてはいけない」かつ「シール面を詰まらせたくない」場合に使います。

- 鉄則: ポットの圧力は、ポンプ内部の圧力より「高く」設定します。こうすることで、万が一シールが破損しても「封液が中に流れ込む」だけで、プロセス液が外に出てくることはありません。

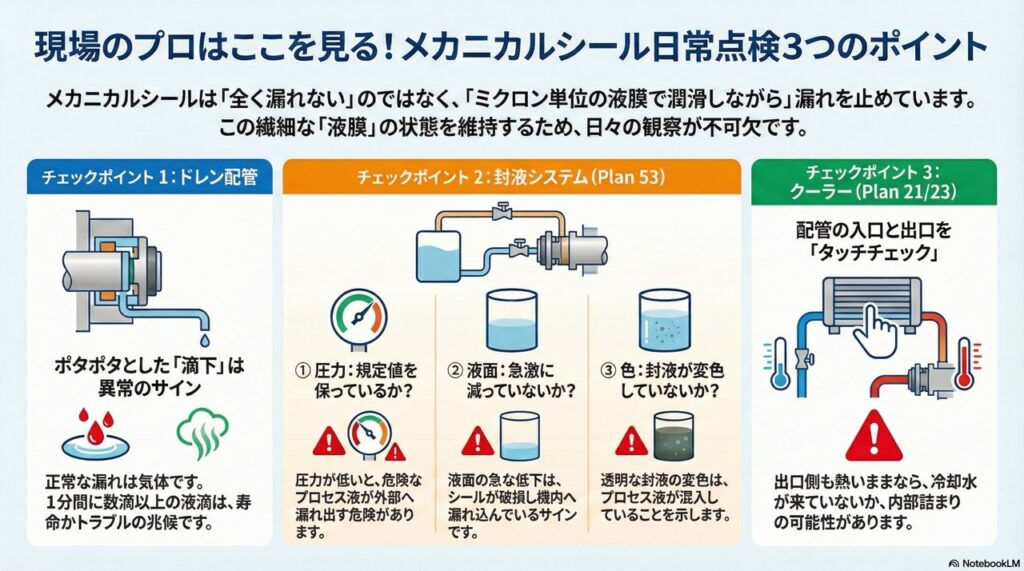

5. 運転員はここを見る!日常点検のチェックポイント

【超重要】起動前の儀式「ベンティング(エア抜き)」

ポンプを回す前、絶対に忘れてはいけない作業があります。それが「シール室のエア抜き」です 。

たとえポンプケーシングに液が入っていても、構造的に最も高い位置にあるシール室には空気が残りやすいのです。

この状態で起動すると、シール面は潤滑液なしで回ることになり、わずか数秒で摩擦熱が数百度に達し、Oリングが溶けたりフェイスが熱割れを起こしたりします 。

Plan 11や53の配管にあるエア抜き弁(ベント弁)を必ず開き、液が溢れるのを確実に確認してからスイッチを入れてください。

「異常なし」と日誌に書く前に、以下のポイントを目と手で確認してください。

Check 1. ドレン配管からの「滴下」

- メカニカルシールは「気体となって漏れる」のが正常です。

- もし、ドレン配管から液がポタポタと「滴下(1分間に数滴以上)」していたら、それは寿命かトラブルの兆候です。

Check 2. Plan 53 シールポットの「圧力」と「液面」

- 圧力: 規定圧力を保っているか?(圧力が下がると、プロセス液が逆流してきます!)

- 液面: 急激に減っていないか?(機内へ漏れ込んでいる可能性あり)

- 色: 透明な封液が変色していないか?(プロセス液が混入しているサイン)

Check 3. クーラーの温度(タッチチェック)

- Plan 21/23の場合、クーラーの配管を軽く触ってみてください(火傷注意)。

- 「入口は熱いのに、出口も熱い」→ 冷却水が来ていないか、クーラー内部が詰まっています。

まとめ:シール管理は「液膜」の管理である

メカニカルシールは、精密機械です。

「漏れない」のではなく、「きれいな液膜を作って滑らせている」というイメージを持ってください。

- 空運転しない(液膜を作る)

- スラリーを入れない(液膜を傷つけない)

- 適切に冷やす(液膜を沸騰させない)

この3つを守るために、フラッシング配管(APIプラン)が存在します。

現場で複雑な細管を見たら、「ああ、こいつがシールを冷やして守っているんだな」と労ってあげてください。それだけで、トラブルの予兆に気づける確率は格段に上がります。

化学プラント大全

化学プラント大全