化学プラントの現場において、リスクアセスメント(RA)といえば「HAZOP」が王道ですが、すべての案件でHAZOPを実施するのが正解とは限りません。小規模な改造や、特定の機器トラブルの深掘りには、より適した別の手法が存在します。

今回は、HAZOP、LOPA、QRA以外の重要な手法について、その特徴と現場での使い分けを解説します。

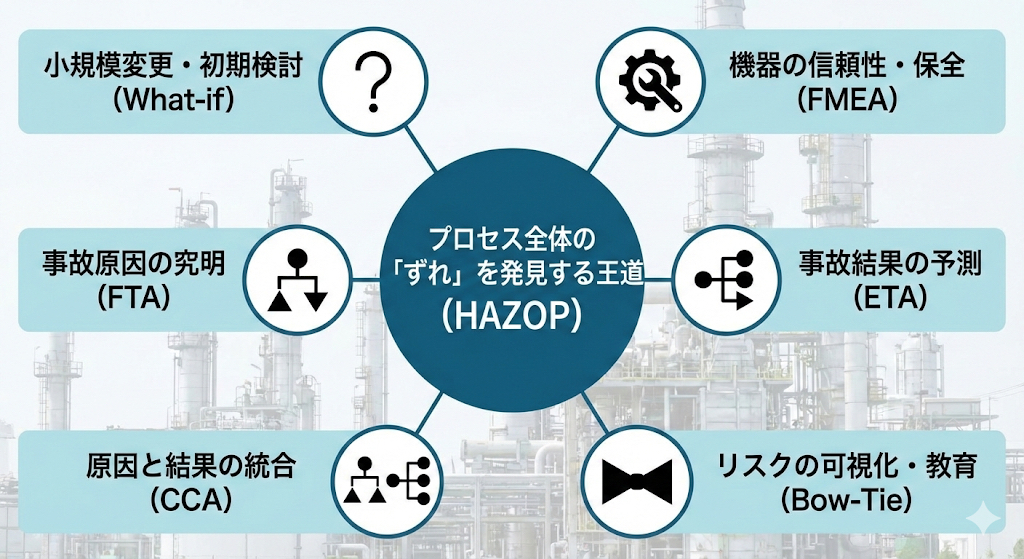

図1:HAZOPとその他のリスクアセスメント手法の概要

【まとめ記事】化学プラントにおける HAZOP・LOPA・QRA の実務的な使い方

【まとめ記事】化学プラントにおける HAZOP・LOPA・QRA の実務的な使い方

導入:なぜHAZOP以外の手法が必要なのか?

皆さんの現場では、こんな悩みはありませんか?

- 「バルブを1つ追加するだけの変更管理(MOC)なのに、メンバーを集めてフルスペックのHAZOPをするのは非効率だ」

- 「ポンプの故障が頻発しているが、HAZOPでは『流量低』としか表現されず、機械的な根本原因が見えてこない」

- 「事故が起きそうになったが、どの安全装置が機能して、何が機能しなかったのかを視覚的に整理したい」

HAZOPはプロセス全体の「ずれ(Deviation)」を見つける最強のツールですが、万能ではありません。目的に応じて適切なツール(定性的手法・半定量的手法)を使い分けることこそが、エンジニアの腕の見せ所であり、効率的かつ本質的な安全確保につながります。

この記事では、実務で頻出する6つの手法(What-if, FMEA, FTA, ETA, CCA, Bow-Tie)について、その特徴と「いつ使うべきか」を現場目線で解説します。

1. 簡易的・直感的な手法:What-if 分析

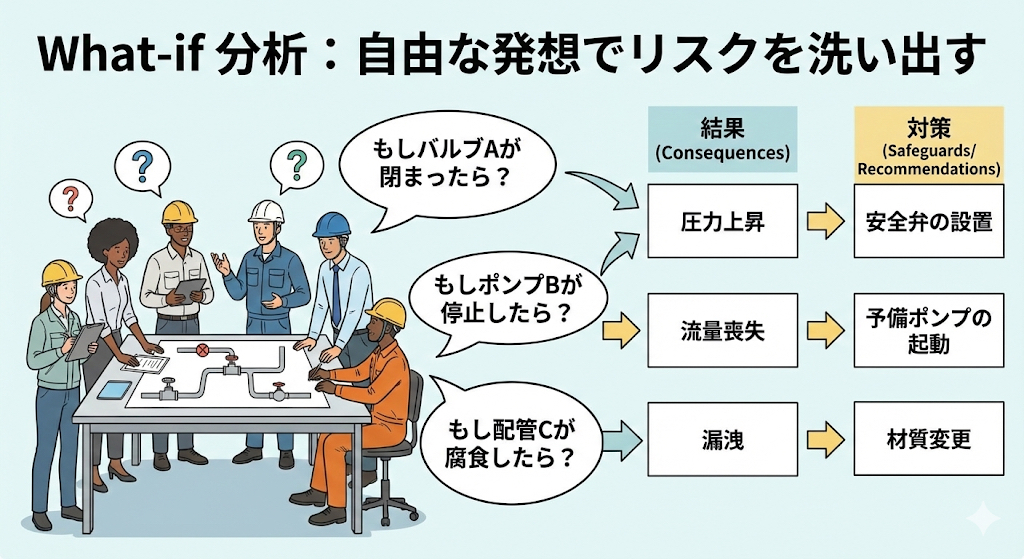

基礎原理

その名の通り、「もし〜だったらどうなるか?(What if…?)」という質問を投げかけ、それに対する結果と対策を議論する手法です。ガイドワード(Flow, Pressureなど)に縛られず、自由な発想で行います。

現場での活用シーン

- 小規模な変更管理(MOC): 配管のバイパス設置、材質変更など、影響範囲が限定的な場合。

- 概念設計段階: P&IDが固まっていない初期段階での粗いリスク洗い出し。

実務の注意点

「参加者の経験」が全てです。

HAZOPのようなガイドワードがないため、見落としが発生しやすいのが欠点です。これを防ぐため、現場経験豊富なベテランオペレーターや保全担当者を必ず巻き込み、「あそこで何が起きそうか?」という勘所を引き出すことが重要です。チェックリストと併用する(SWIFT法)のも有効です。

図2:What-if分析のイメージ図

2. 機器の信頼性に特化:FMEA (Failure Mode and Effects Analysis)

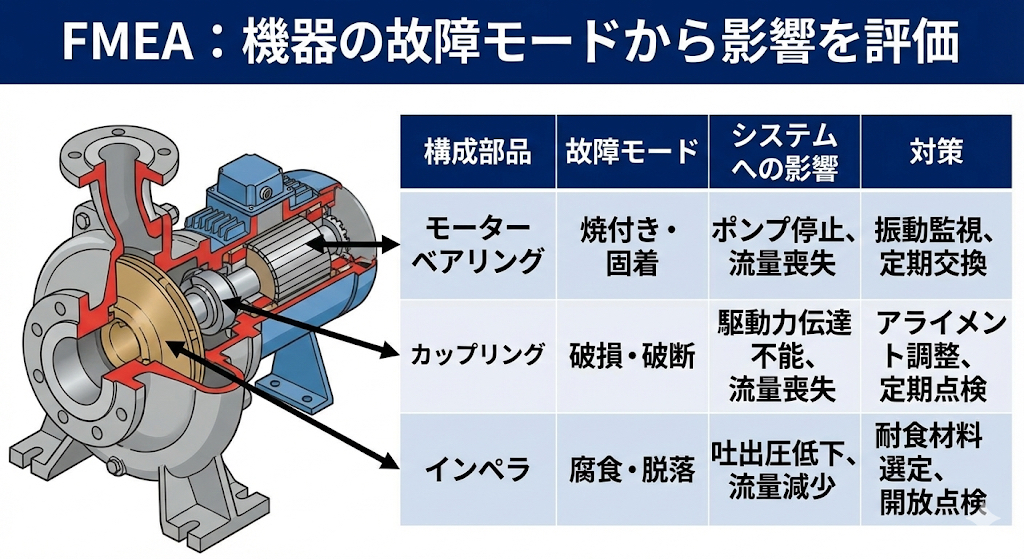

基礎原理

プロセス(流体)ではなく、「構成要素(機器・部品)」に着目します。各部品が「どのように壊れるか(故障モード)」、それがシステム全体にどう影響するかを評価します。

現場での活用シーン

- 回転機やパッケージ設備の導入時: コンプレッサーや遠心分離機など、機械的な故障がプロセス事故に直結する場合。

- 重要計器の選定: 誤作動や固着が許されない安全計装の検討。

設計・選定のポイント

HAZOPでは「流量なし(No Flow)」と表現される事象を、FMEAでは以下のように分解します。

- モーターのベアリング焼付き

- カップリングの破損

- インペラの腐食脱落

保全担当者にとって、「どの部品の、どの故障モードがクリティカルか」を特定できるため、予備品管理や点検計画(CBM)の策定に非常に役立ちます。

図3:ポンプのFMEA(故障モード影響解析)例

3. 事故のメカニズムを解明する:FTA と ETA

事故やトラブルの「原因」を探るのか、「結果」を探るのかで使い分けます。

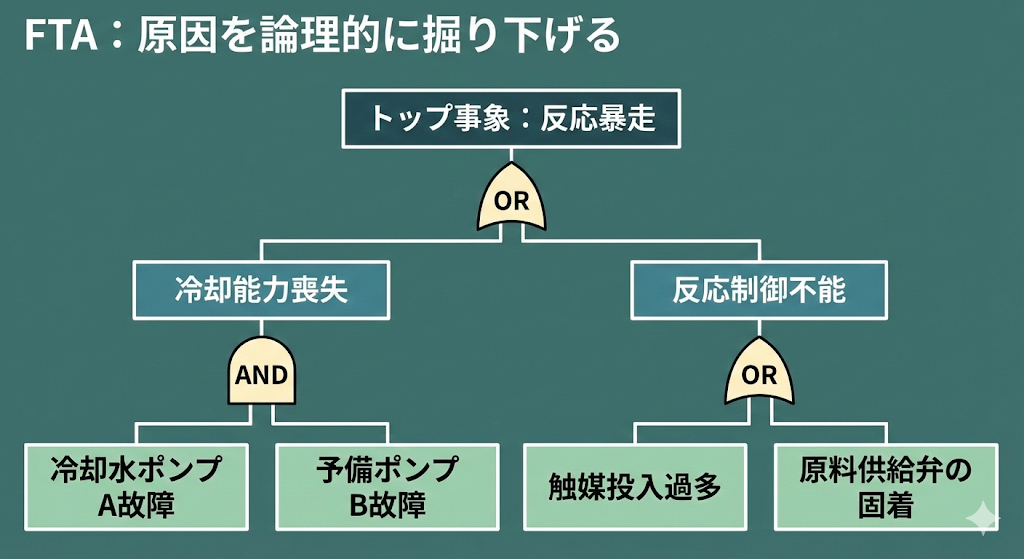

3-1. FTA (Fault Tree Analysis) – 演繹的手法

「起きてほしくない事象(トップ事象)」を頂点に置き、そこに至る原因を論理記号(ANDゲート、ORゲート)で樹形図のように掘り下げていく手法です。

- 数式的な考え方:

各事象の発生確率がわかっている場合、トップ事象の発生確率を計算できます。

例えば、並列の安全装置(ANDゲート)の場合、システム全体の故障確率 $P_{sys}$ は、各要素の故障確率 $P_A, P_B$ を用いて以下のようになります。

\[ P_{sys} = P_A \times P_B \] 直列(ORゲート)の場合は以下のようになります(稀頻度近似)。

\[ P_{sys} \approx P_A + P_B \] - 活用シーン: 事故調査、極めて危険な事象(反応暴走など)の発生確率を下げたい時のボトルネック特定。

図4:FTA(フォールトツリー解析)による反応暴走の原因究明図

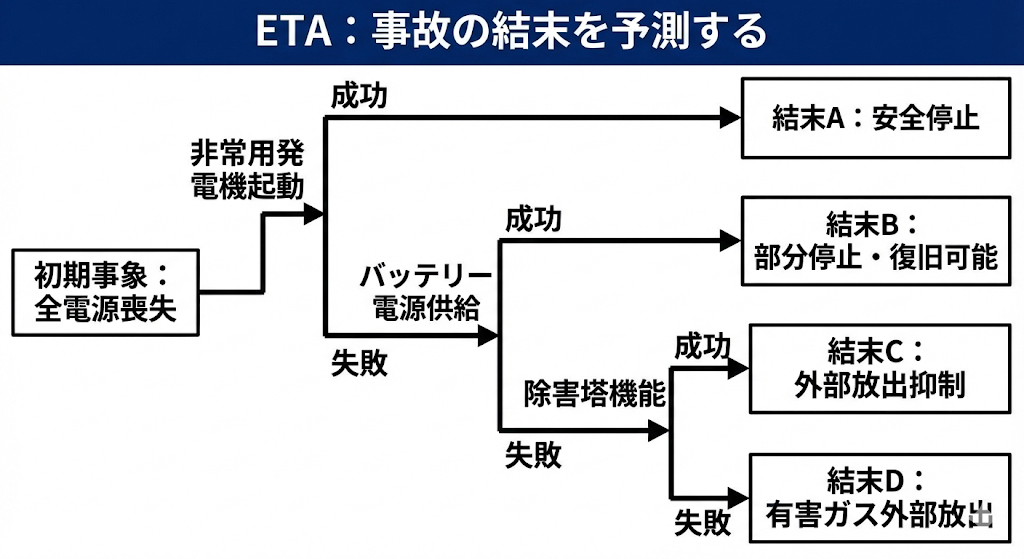

3-2. ETA (Event Tree Analysis) – 帰納的手法

ある「初期事象(トリガー)」が発生した後に、安全装置や運転員の対応が「成功するか/失敗するか」を分岐させ、最終的にどのような結末に至るかを展開します。

- 活用シーン: 電源喪失時や冷却水停止時に、防災設備(スプリンクラー、除害塔など)が機能しなかった場合、被害がどこまで拡大するかを予測する際。

図5:ETA(イベントツリー解析)による電源喪失後のシナリオ予測図

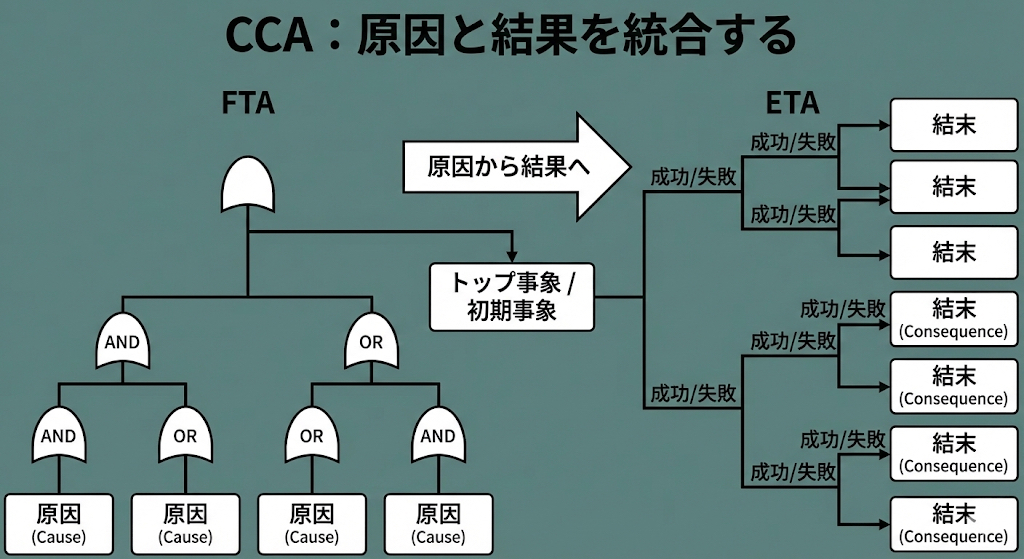

4. 原因と結果をつなぐ:CCA と Bow-Tie

4-1. CCA (Cause-Consequence Analysis)

FTA(原因追及)とETA(結果予測)を組み合わせたものです。一つのチャートで原因から結果までを追えますが、図が巨大になりがちで、現場での簡易利用にはあまり向きません。

図6:CCA(原因結果解析)の概念図

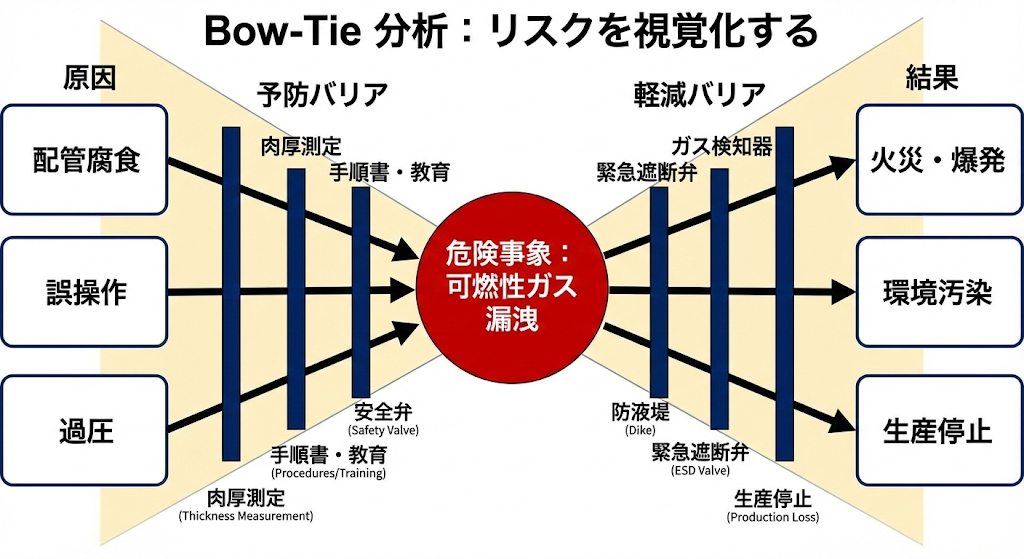

4-2. Bow-Tie 分析 – 視覚化の切り札

近年、プロセス安全の分野で非常に人気が高まっている手法です。

中心に「危険事象(Top Event)」を置き、左側に「原因(Threats)」、右側に「結果(Consequences)」を配置します。その形状が蝶ネクタイ(Bow-Tie)に見えることから名付けられました。

- 特徴: 原因と結果の間に「バリア(防護壁)」を書き込みます。

- 左側のバリア:予防保全、インターロック(事故を起こさないための対策)

- 右側のバリア:消火設備、防液堤、避難計画(被害を広げないための対策)

- 現場でのメリット:

非常に視覚的で分かりやすいため、「なぜこの点検が必要なのか」「なぜこのアラームが重要なのか」を運転員や経営層に説明するコミュニケーションツールとして最適です。

図7:Bow-Tie分析によるリスク対策の可視化図

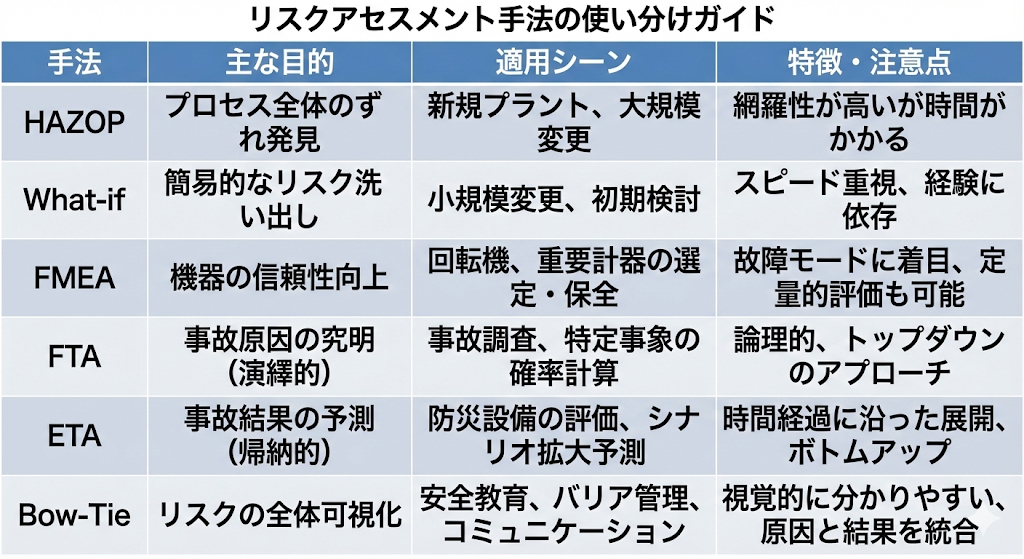

まとめ:手法の選び方ガイド

これら手法の使い分けをまとめます。

- What-if: 小規模変更や初期検討に。スピード重視だが経験が必要。

- FMEA: 機器・部品の信頼性向上、保全計画の策定に。

- FTA: 事故調査や、特定の重大事故の確率計算に。

- ETA: 防災設備の有効性確認や、事故シナリオの拡大予測に。

- Bow-Tie: リスクの全体像を可視化し、安全教育やバリア管理の徹底に。

図8:リスクアセスメント手法の使い分けガイド比較表

エンジニアへのメッセージ:

「HAZOPを終わらせること」が目的になってはいけません。目的はあくまで「リスクを許容可能なレベルまで下げること」です。

例えば、現場で「このポンプ、よく止まるな」と思ったら、まずは一人でFMEA的な思考を巡らせてみてください。あるいは、ヒヤリハット報告会でBow-Tie図を使って説明してみてください。

適切なツールを選ぶことで、見えていなかったリスクが浮かび上がり、あなたのプラントはより安全になります。

参考文献 (References)

さらに深く学びたい方のための推奨資料です。

- CCPS (Center for Chemical Process Safety)

- Guidelines for Hazard Evaluation Procedures (通称:レッドブック。各手法の詳細な進め方が網羅されています)

- IEC 60812

- Failure modes and effects analysis (FMEA and FMECA)

- IEC 61025

- Fault tree analysis (FTA)

- 特定非営利活動法人 安全工学会

- 『プロセス安全管理の基礎』など、国内の実務ガイドライン。

- 厚生労働省

- 「機能安全による機械設備の安全確保に関するガイドライン」

化学プラント大全

化学プラント大全