化学プラントの設備管理において、腐食を「防ぐ」ことはもちろん重要ですが、それ以上に重要なのは「腐食の振る舞いを正確に予測し、制御下に置くこと」です。本章では、プラントで発生する腐食を体系的に整理し、それぞれの発生メカニズムと実務上の注意点を詳しく解説します。

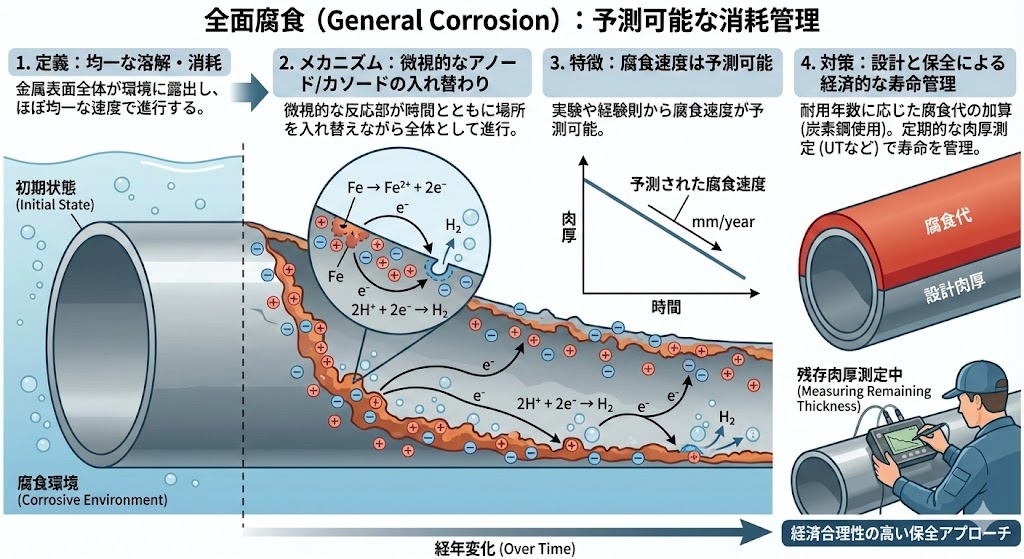

2.1 全面腐食(General Corrosion):予測可能な消耗管理

全面腐食は、金属表面全体が環境に露出し、ほぼ均一な速度で溶解・消耗していく現象です 。

- メカニズム: 金属表面に無数に形成される微視的なアノード(酸化反応部)とカソード(還元反応部)が、時間とともに場所を入れ替えながら全体として均一に進行します 。代表的な例として、酸性溶液中での鉄の溶解($Fe \rightarrow Fe^{2+} + 2e^-$)と水素発生反応が挙げられます 。

- 実務上の特徴: 最大の特徴は、腐食速度(mm/year)が実験や経験則から予測可能である点にあります 。

- 対策のポイント: プラント設計時には、耐用年数に応じた「腐食代(Corrosion Allowance)」を肉厚に加算することで対応します 。一般的に安価な炭素鋼(Carbon Steel)が使用され、定期的な肉厚測定(UT測定など)によって寿命を管理する、経済合理性の高い保全アプローチが取られます 。

2.2 局部腐食(Localized Corrosion):予測困難な非連続的リスク

局部腐食は、金属表面の特定の部分に腐食が集中する現象です 。全体の減肉量は少なくても、短期間で穿孔や破断に至るため、化学プラントにおいて最も警戒すべきリスクです 。

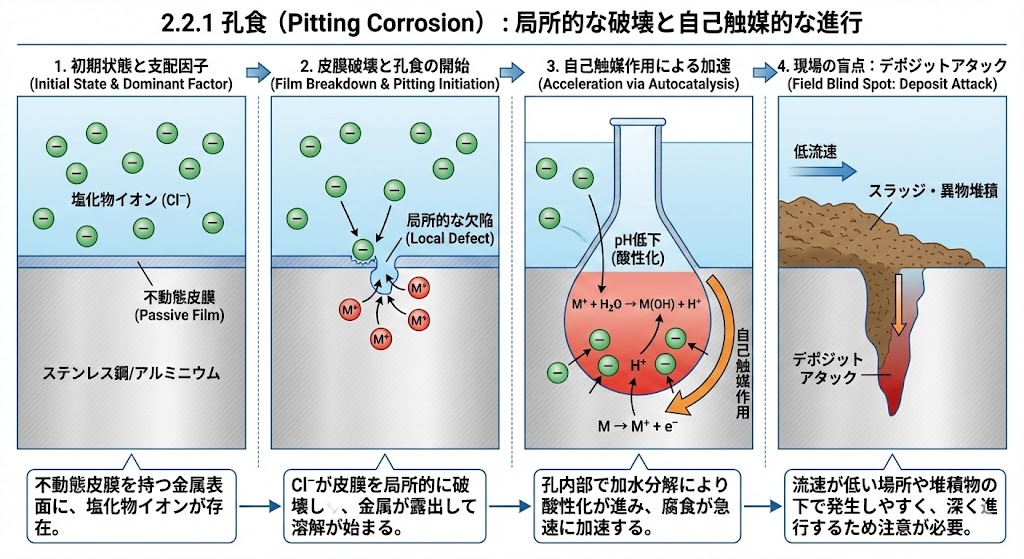

2.2.1 孔食(Pitting Corrosion)

不動態皮膜を持つステンレス鋼やアルミニウムなどにおいて、皮膜の局所的な欠陥を起点に、金属内部へ深く掘り進む腐食です 。

- 支配因子: 塩化物イオン($Cl^-$)が皮膜を局所的に破壊することで発生します 。

- 自己触媒作用: 孔内部は金属イオンの加水分解によりpHが低下(酸性化)し、さらに腐食が加速する「自己触媒作用」を持つため、一度始まると急速に進行します 。

- 現場の盲点: 流速が低い場所や、スラッジ・異物が堆積した場所(デポジットアタック)で発生しやすいため、注意が必要です 。

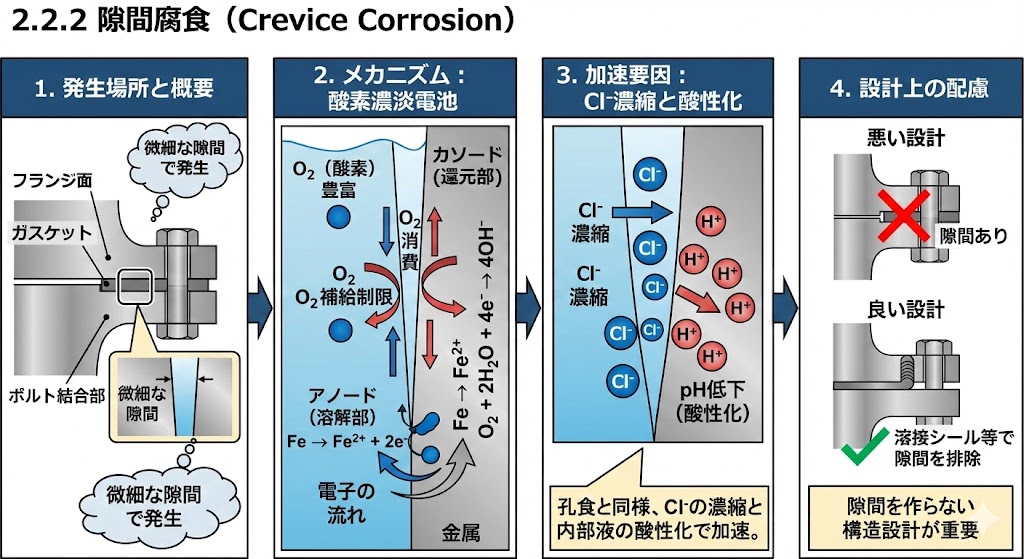

2.2.2 隙間腐食(Crevice Corrosion)

フランジ面、ガスケット、ボルト結合部などの微細な隙間において発生します 。

- メカニズム: 隙間内部の酸素が消費されると補給が制限され、内部がアノード、外部がカソードとなる「酸素濃淡電池」が形成されます 。

- 加速要因: 孔食と同様に、隙間内への$Cl^-$の濃縮と内部液の酸性化によって腐食が加速します 。

- 設計上の配慮: 孔食が発生しないマイルドな環境でも、隙間構造があるだけで発生するため、溶接によるシールなど、隙間を作らない構造設計が極めて重要です 。

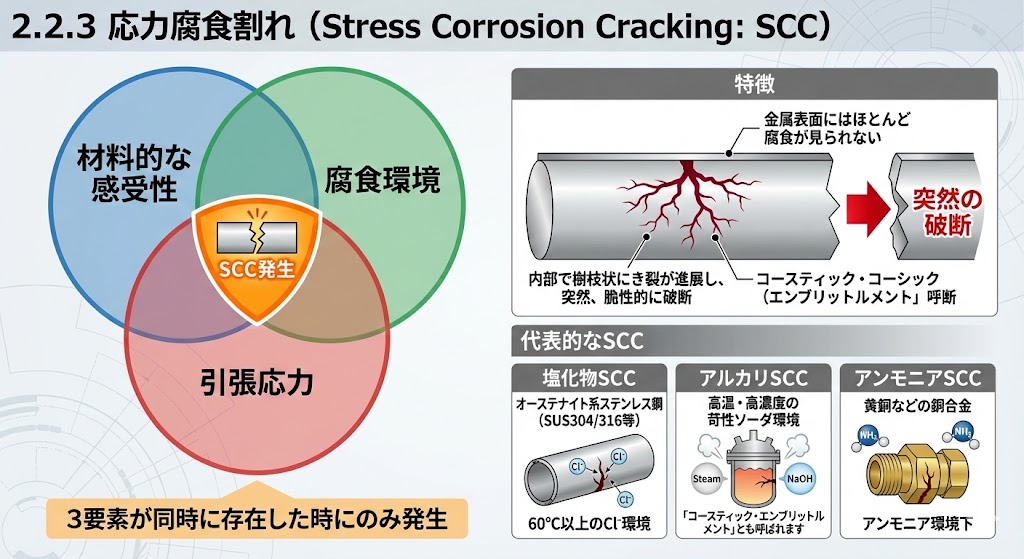

2.2.3 応力腐食割れ(Stress Corrosion Cracking: SCC)

「材料的な感受性」「腐食環境」「引張応力」の3要素が同時に存在した時にのみ発生する、極めて危険な現象です 。

- 特徴: 金属表面にはほとんど腐食が見られないまま、内部で樹枝状にき裂が進展し、突然、脆性的に破断します 。

- 代表的なSCC:

- 塩化物SCC: オーステナイト系ステンレス鋼(SUS304/316等)が60℃以上の$Cl^-$環境で受ける割れです 。

- アルカリSCC: 高温・高濃度の苛性ソーダ環境で発生し、「コースティック・エンブリットルメント」とも呼ばれます 。

- アンモニアSCC: 黄銅などの銅合金がアンモニア環境下で割れる現象です 。

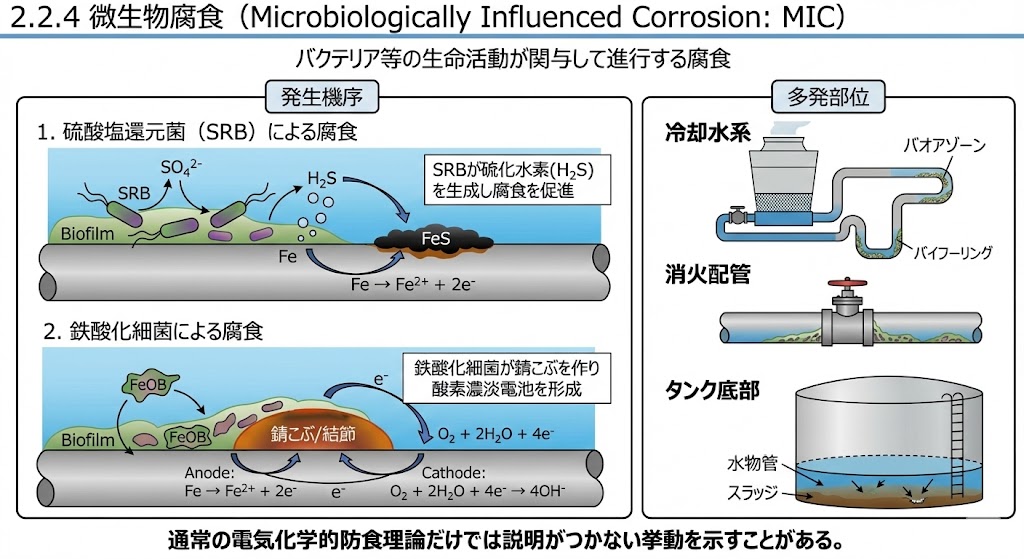

2.2.4 微生物腐食(Microbiologically Influenced Corrosion: MIC)

バクテリア等の生命活動が関与して進行する腐食です 。

- 発生機序: 硫酸塩還元菌(SRB)が硫化水素($H_2S$)を生成して腐食を促進したり、鉄酸化細菌が錆こぶ(結節)を形成して酸素濃淡電池を作ったりします 。

- 多発部位: 冷却水系、消火配管、タンク底部などの水が滞留しやすい環境で発生し、通常の電気化学的防食理論だけでは説明がつかない挙動を示すことがあります 。

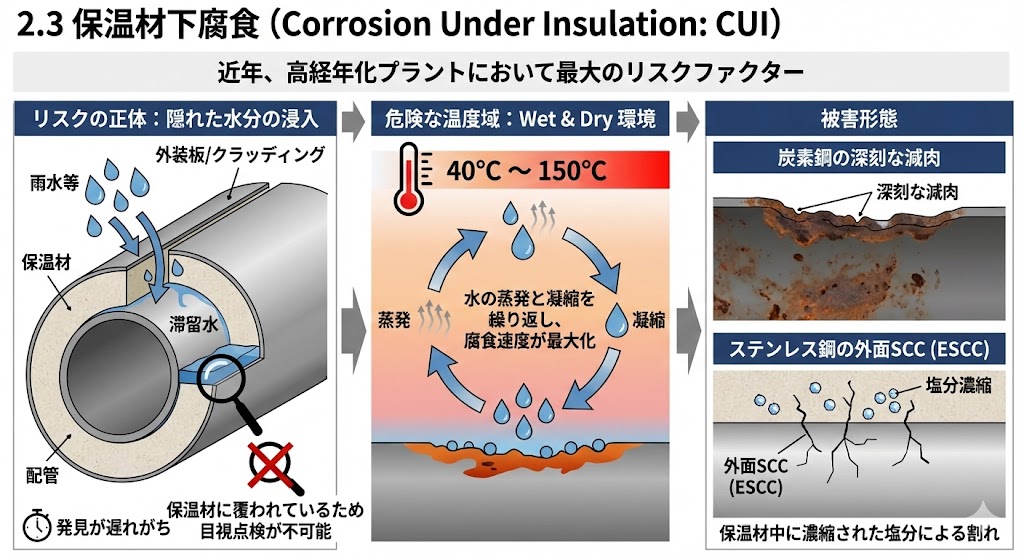

2.3 保温材下腐食(Corrosion Under Insulation: CUI)

近年、高経年化プラントにおいて最大のリスクファクターとなっているのがCUIです 。

- リスクの正体: 保温材の隙間から浸入した雨水等が原因となりますが、保温材に覆われているため目視点検が不可能であり、発見が遅れがちです 。

- 危険な温度域: 特に40℃〜150℃程度の範囲で、水の蒸発と凝縮を繰り返す「Wet & Dry」環境において腐食速度が最大化します 。

- 被害形態: 炭素鋼の深刻な減肉だけでなく、ステンレス鋼では保温材中に濃縮された塩分による外面SCC(ESCC)を引き起こします 。

まとめ

化学プラントの腐食管理において押さえておくべき重要ポイントは以下の通りです。

- 全面腐食は「管理」し、局部腐食は「回避」する: 全面腐食は腐食代による設計と定期測定でコントロール可能ですが、局部腐食(孔食・SCCなど)は予測が難しいため、材料選定や構造設計の段階でリスクを排除することが基本です 。

- 「隙間」と「堆積物」は腐食の温床: 酸素濃淡電池や$Cl^-$の濃縮を招く隙間構造やスラッジの堆積は、局部腐食を劇的に加速させます 。

- CUIはサイレントリスク: 40℃〜150℃の配管や機器は、目に見えないところで深刻な腐食(CUI/ESCC)が進んでいる可能性があるため、計画的な開放点検や最新のモニタリング技術の導入が求められます 。

化学プラント大全

化学プラント大全