日本の化学メーカーは、長年蓄積された操業経験と過去のトラブルの教訓に基づき、極めて実践的かつ高度な腐食対策技術を確立しています。各社のプラント特性(石油化学、電解、機能性化学など)に応じた独自の取り組みは、中堅エンジニアにとって非常に有益なベンチマークとなります。

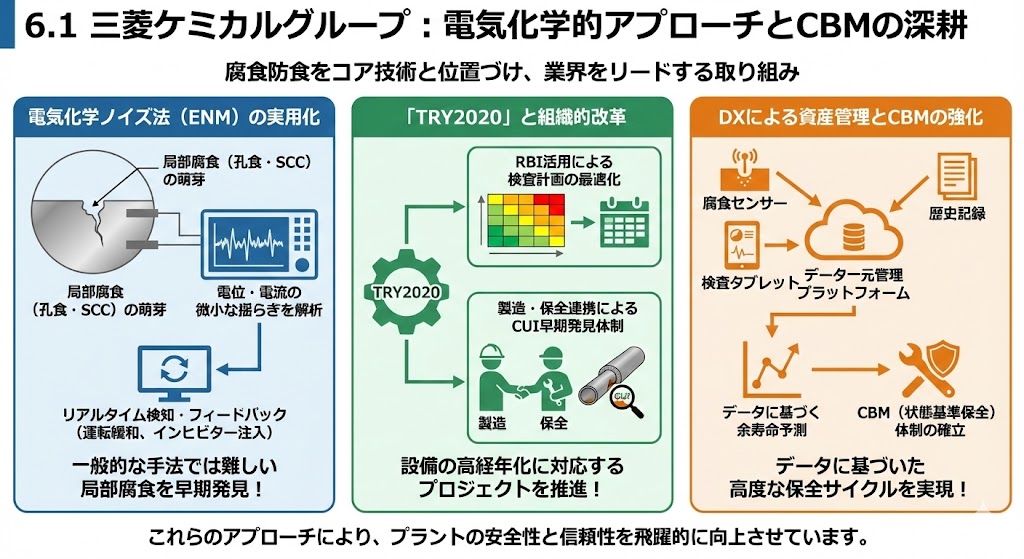

6.1 三菱ケミカルグループ:電気化学的アプローチとCBMの深耕

三菱ケミカルは、腐食防食をコア技術と位置づけ、特に電気化学的なモニタリング技術において業界をリードしています。

- 電気化学ノイズ法(ENM)の実用化: 一般的な手法では検知が難しい「局部腐食」の早期発見に注力しています 。電位と電流の微小な揺らぎを解析することで、SCCや孔食の「萌芽」をリアルタイムで捉え、運転条件の緩和やインヒビター注入へのフィードバックを可能にしています 。

- 「TRY2020」と組織的改革: 設備の高経年化に対応するプロジェクトを通じ、RBIを活用した検査計画の最適化や、製造・保全が連携したCUI(保温材下腐食)の早期発見体制を構築しています 。

- DXによる資産管理: プラントの腐食データや検査履歴を一元管理し、データに基づいた余寿命予測を行うCBM(状態基準保全)体制を強化しています 。

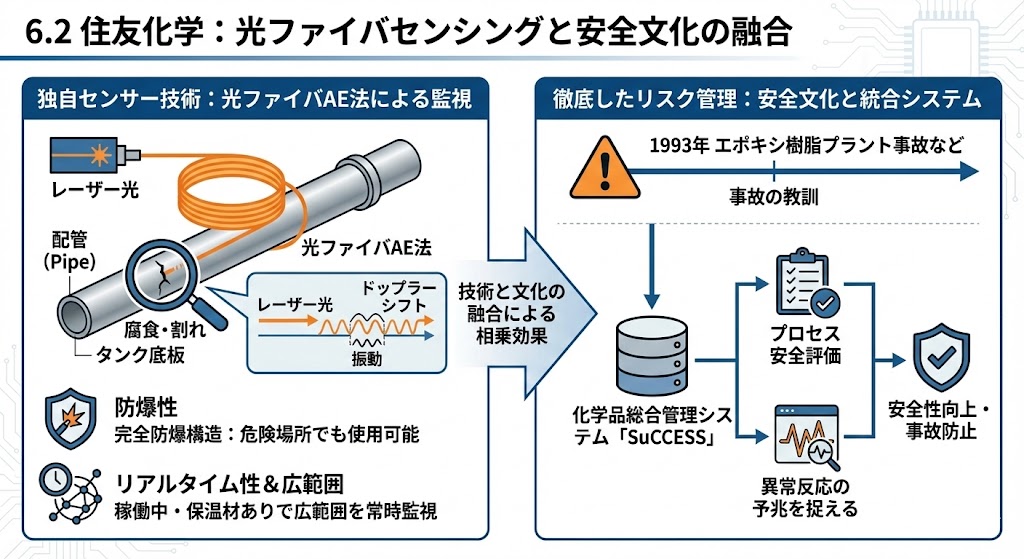

6.2 住友化学:光ファイバセンシングと安全文化の融合

住友化学の強みは、独自センサー技術の開発と、過去の重大事故を糧にした徹底的なリスク管理にあります。

- 光ファイバAE法による監視: 2010年頃に実用化したこのシステムは、光ファイバ内を通るレーザー光のドップラーシフトを利用して腐食や割れの振動を検知します 。

- 防爆性とリアルタイム性: 電気式センサと異なり完全な防爆構造であるため、危険場所でも使用可能です 。保温材を剥がすことなく、稼働中の配管やタンク底板の腐食を広範囲かつリアルタイムに監視できます 。

- 事故の教訓とシステム化: 1993年のエポキシ樹脂プラント事故などの経験から、プロセス安全評価を徹底し、異常反応の予兆を捉える化学品総合管理システム「SuCCESS」を運用しています 。

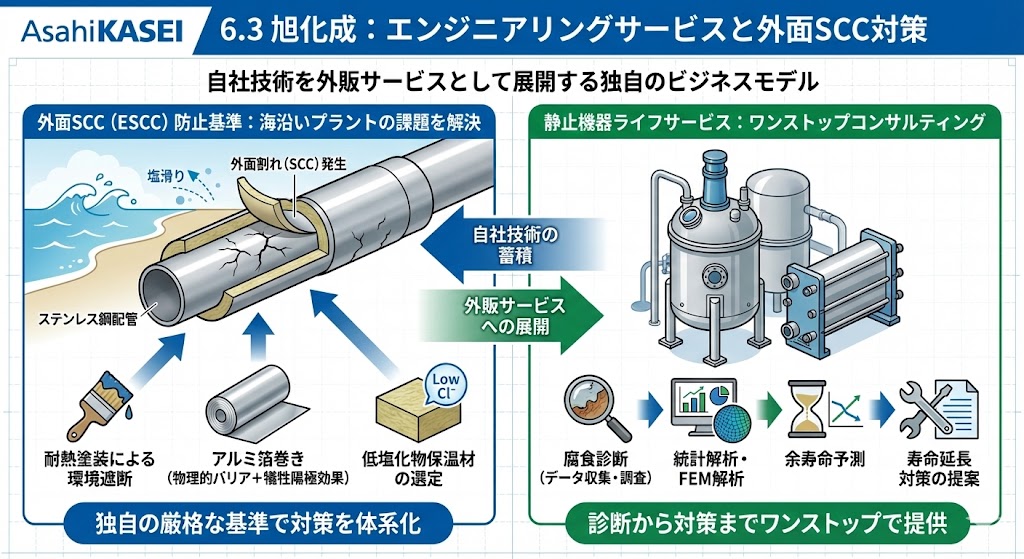

6.3 旭化成:エンジニアリングサービスと外面SCC対策

旭化成は、自社で培った高度な診断技術を外販サービスとして提供している点が特徴的です。

- 外面SCC(ESCC)防止基準: 海沿いのプラントで多発するステンレス鋼の外面割れに対し、独自の厳格な基準を運用しています 。環境遮断のための耐熱塗装や、アルミ箔巻きによる物理的バリアと犠牲陽極効果の活用、低塩化物保温材の選定などを体系化しています 。

- 静止機器ライフサービス: 統計解析やFEM解析を駆使し、反応器や熱交換器の腐食診断から余寿命予測、寿命延長対策までをワンストップで提案するコンサルティングを展開しています 。

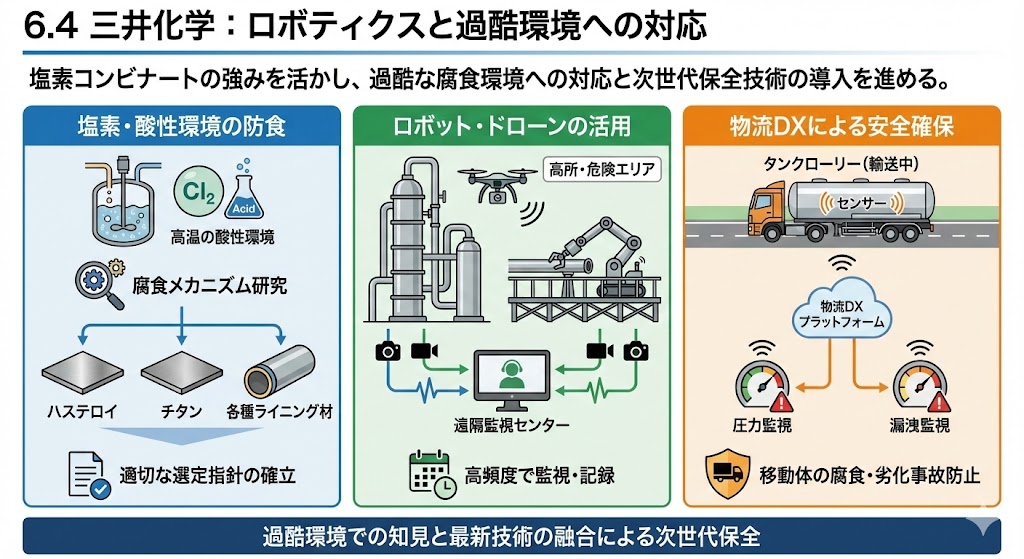

6.4 三井化学:ロボティクスと過酷環境への対応

三井化学は、塩素コンビナートを有する強みを活かし、過酷な腐食環境への対応と次世代保全技術の導入を進めています。

- 塩素・酸性環境の防食: 高温の酸性環境下での腐食メカニズム研究を深め、ハステロイやチタン、各種ライニング材の適切な選定指針を確立しています 。

- ロボット・ドローンの活用: 人が近づけない高所や危険エリアにおいて、ドローンや多関節ロボットを用いた点検を実施し、腐食状況を高頻度で監視・記録する体制を整えています 。

- 物流DXによる安全確保: 輸送中のタンクローリーに対しても、圧力や漏洩を監視するシステムを導入し、移動体の腐食・劣化事故防止に努めています 。

6.5 東レ・東ソー:素材メーカーとしてのソリューション

素材メーカーとしての知見をプラント保全に直接応用しています。

- 東レ(CFRP補修): 炭素繊維の強みを活かし、腐食・減肉した配管やタンクに対し、CFRP(炭素繊維強化プラスチック)を現場で積層して補修・補強する技術を展開しています 。火気を使用できないエリアでの恒久的な延命策として有効です 。

- 東ソー(高機能セラミックス): 極めて高い耐食性を持つジルコニアセラミックスを、摩耗や腐食が激しい粉体輸送配管やポンプ部品に適用し、設備の長寿命化を実現しています 。また、2011年の事故以降、超音波ガイド波技術などの高度な常時監視体制を強化しています 。

第6章のまとめ

各社の事例から見える、これからの腐食対策のキーワードは以下の3点です。

- 「特化型センシング」の導入: 三菱ケミカルのENMや住友化学の光ファイバAEのように、自社のプロセス上の弱点をカバーする高度なセンサー技術の導入が進んでいます。

- 「形式知化」とサービス化: 旭化成のように、自社の保全ノウハウを標準化し、エンジニアリングサービスとして他社へも展開することで、業界全体のレベル底上げに寄与しています。

- 「ハードとソフトの統合」: 優れた耐食材料(ハード)の選定だけでなく、DXやロボティクス、過去の事故教訓に基づく組織文化(ソフト)を融合させた包括的な管理が主流となっています。

化学プラント大全

化学プラント大全