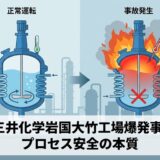

化学プラントの現場では、「開放点検」や「洗浄」は日常的に行われるメンテナンス作業です。しかし、2014年、そのありふれたはずの洗浄作業中に、誰も予想しなかったメカニズムで爆発事故が発生しました。

今回は、「安全のために行った処理」が、逆に「爆発威力を高めてしまった」という、三菱マテリアル四日市工場爆発火災事故の調査報告書を紐解きます。既知の知識だけでは防げなかったこの事故から、私たちが学ぶべきプロセス安全の核心に迫ります。

1. 事故の概要:メンテナンス中の悲劇

2014年1月9日午後、三菱マテリアル四日市工場の多結晶シリコン製造施設において、取り外された熱交換器の開放作業中に爆発が発生しました。

- 発生日時: 2014年1月9日 14時5分頃

- 場所: 三菱マテリアル株式会社 四日市工場(三重県)

- 対象機器: 多結晶シリコン製造施設 第6水素精製設備 水冷熱交換器(BH-HE-611)

- 被害状況: 死者5名、負傷者13名。重さ約300kgの上部チャンネルカバーが約10m吹き飛ぶほどの威力でした。

この事故は、運転中のトラブルではなく、「プラントから切り離して洗浄を行っていた熱交換器」を開放した瞬間に発生しました。

2. 事故のメカニズム:なぜ「水処理」で危険性が増したのか?

通常、クロロシラン類は水と反応させて無害化(加水分解)するのが一般的です。しかし、この事故ではその常識の「死角」となる化学反応が起きていました。

① 前提:堆積物の存在

当該熱交換器の内部には、運転中に生成された「クロロシランポリマー類」が堆積していました。これは発火性の物質ですが、通常の状態では爆発威力は小さいものでした。

② 処理:加湿窒素による無害化の試み

開放時の塩化水素発生を抑えるため、約20日間にわたり「加湿窒素」を通気し、ポリマーを加水分解処理しました。これは安全確保のための意図的な処置でした。

③ 盲点:低温・乾燥による「爆発物化」

ここに、当時あまり知られていなかった化学的挙動が潜んでいました。

- 低温での加水分解: 冬場の低温下で加水分解が進んだことで、水素(Si-H)や水酸基(Si-OH)を多く含み、特定の構造(Si-Si結合)を残した極めて不安定な加水分解生成物が生成されました。

- 乾燥工程: その後、仕上げとしてドライ窒素を流して乾燥させました。後の検証で、この生成物は乾燥すると爆発感度と威力が劇的に高まる性質があることが判明しました。

④ トリガー:開放時の衝撃

作業当日、クレーンで吊りながら上部カバーを開放した際、フランジ同士が接触するなどの物理的衝撃(打撃)が発生しました。

乾燥して敏感になっていた生成物は、この衝撃により発火・爆発。そのエネルギーで未反応のポリマーが空中に飛散し、大規模なファイアボール(火球)を形成しました。

3. なぜ防げなかったのか?(直接原因と背景要因)

この事故の恐ろしさは、当時の一般的な化学的知見やSDS(安全データシート)の情報だけでは、リスクを予見するのが困難だった点にあります。

技術的要因:未知の危険性

- 公知情報の不足: クロロシランポリマー類を低温で加水分解し、乾燥させると爆発威力が跳ね上がるという知見は、当時十分かつ正確には知られていませんでした。

- 想定外の反応: 過去の知見では「アルカリと混ざらなければ爆発しない」と考えられており、水処理後の乾燥物がこれほどの威力を持つとは想定されていませんでした。

管理的要因:現場のリスク管理

- 人の密集: 事故当時、作業者だけでなく、見学や実習目的の社員も含め多数の人が熱交換器の周囲にいました。これが人的被害を拡大させました。

- 手順の曖昧さ: 加水分解の終了判断が明確でなく、リスクアセスメントにおいて乾燥状態での爆発危険性が考慮されていませんでした。

組織的背景

- 変更管理の弱さ: プロセス設計部門を自社で継続的に有しておらず、技術的な掘り下げが弱い側面がありました。

- 閉鎖性: 特殊な物質を扱う工場ゆえに、「井の中の蛙」状態になり、外部からの新しいリスク視点を取り入れる感性が鈍っていたことが指摘されています。

4. 私たちが学ぶべき教訓:プロセス安全の視点

この事故は、未知の化学反応によるものでしたが、そこから得られる教訓は全てのプラントに通じます。

① 「安全処理」が新たなリスクを生む

「水で洗えば安全になる」「乾燥させれば安全」というのは一般的な感覚ですが、化学物質によってはそれが逆効果になることがあります。

- 教訓: 未知の堆積物や副生成物を処理する場合、処理条件(温度、pH、乾燥の有無)が物質の安定性にどう影響するかを、化学的な根拠に基づいて評価する必要があります。

② 「湿潤」は安全の防波堤

本件の物質は、水で濡れている状態(湿潤状態)であれば、打撃感度が消失することが後の実験で分かりました。

- 教訓: 反応性の高い固形物を扱う際、完全に無害化・除去できるまでは「湿潤状態」を維持することが、爆発や飛散を防ぐ有効な手段になり得ます。

③ 非定常作業エリアの「人払い」

開放作業は何が飛び出してくるか分からない、最もリスクが高い瞬間の一つです。

- 教訓: 作業に直接関係のない人(見学者、管理者含む)を危険エリアに立ち入らせない。これを徹底するだけで、万が一の事態でも被害を最小限に抑えることができます。

5. まとめ:次のアクションへ

三菱マテリアル四日市工場の事故は、私たちに「化学の奥深さと怖さ」を突きつけました。しかし、それ以上に「組織としてリスクにどう向き合うか」を問うています。

明日からの現場でできること:

- 「堆積物」を疑う: 配管や機器の中に溜まっている「正体不明のポリマーやカス」。これらを掃除する手順は、本当に安全性が評価されていますか?

- SDSを見直す: 原料や製品のSDSだけでなく、副生成物や、それが水や空気と触れた時の生成物の危険性について議論できていますか?

- 立ち位置を確認する: 危険作業を行う際、「もし今ここで爆発が起きたら?」と想像し、不要な人員を退避させていますか?

尊い犠牲の上に得られたこの知見を、二度と同じ悲劇を繰り返さないための力に変えていきましょう。

参考資料

本記事は、以下の事故調査報告書に基づき作成しました。

- 報告書名: 高純度多結晶シリコン製造施設 爆発火災事故調査報告書

- 発行日: 2014年6月12日

- 発行元: 三菱マテリアル株式会社四日市工場 爆発火災事故調査委員会

化学プラント大全

化学プラント大全