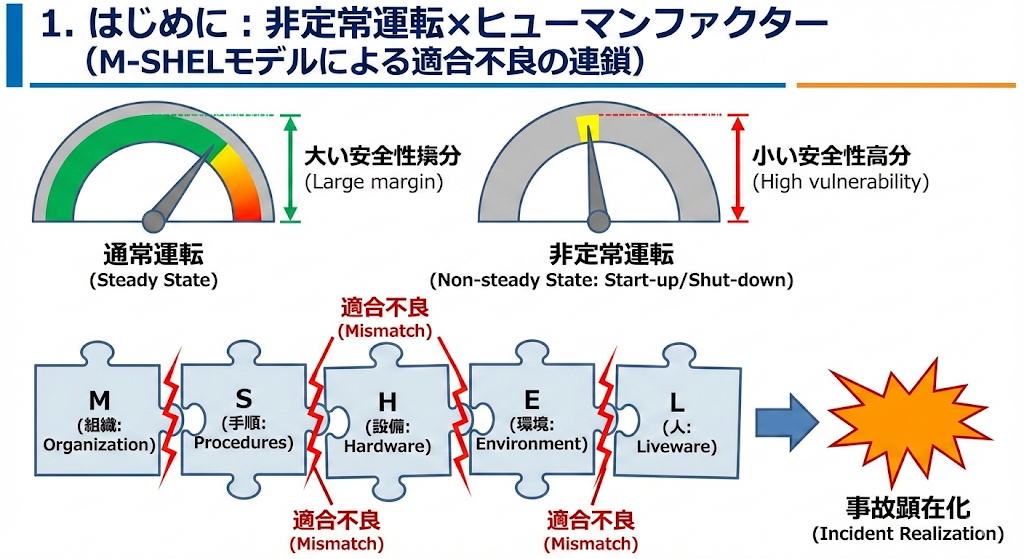

1. はじめに:非定常運転×ヒューマンファクター

蒸留塔の立上げ・停止といった非定常運転は、通常運転と比べて余裕が小さく、ちょっとした操作のズレや認識違いが一気に顕在化しやすい局面です。

本記事では、次の架空事例を題材に、M-SHELモデルを用いた事故分析の流れを示します。

ケース:蒸留塔立上げ時の急激な塔頂圧力上昇と安全弁吹出し(人的被害なし)単なる「弁の開け忘れ」として片付けず、

M(組織)・S(手順)・H(設備)・E(環境)・L(人)の適合不良がどう重なったかを整理していきます。

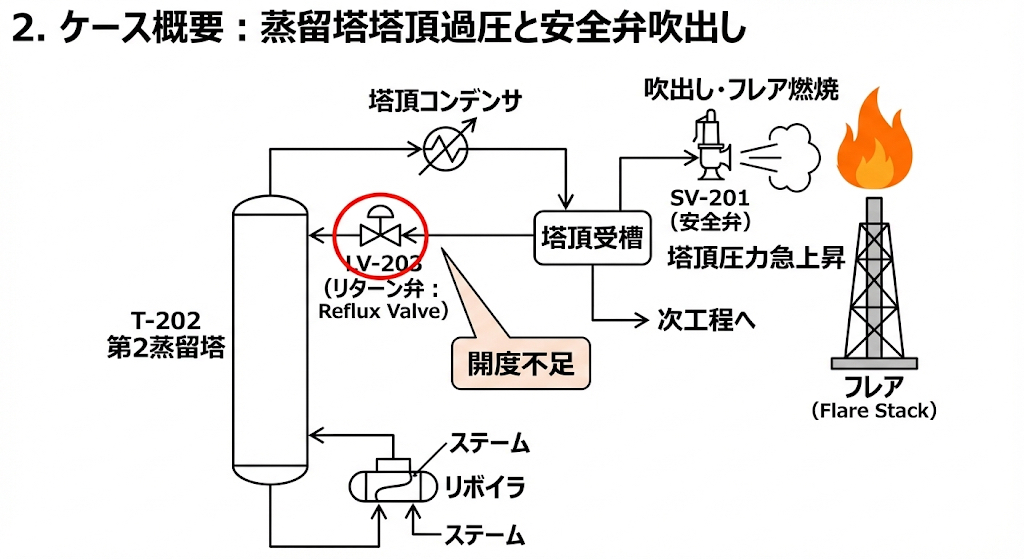

2. ケース概要

- 事故名/発生日

蒸留塔立上げ時の塔頂過圧と安全弁吹出し(2025年5月10日) - 発生場所・設備

第2蒸留塔系(T-202塔・塔頂コンデンサ・受槽) - プロセス

定期点検後の蒸留塔立上げ運転 - 被害状況

- 人的被害なし

- 塔頂安全弁(SV-201)が短時間吹出し、フレア燃焼

- 塔頂配管の一部断熱材に変色(熱影響)

- 速報レベルでの直接原因想定

立上げ時、塔頂凝縮液リターン弁(LV-203)の開度が不足しており、

凝縮液の抜けが悪くなったことで塔頂圧力が急上昇し、安全弁が作動した。

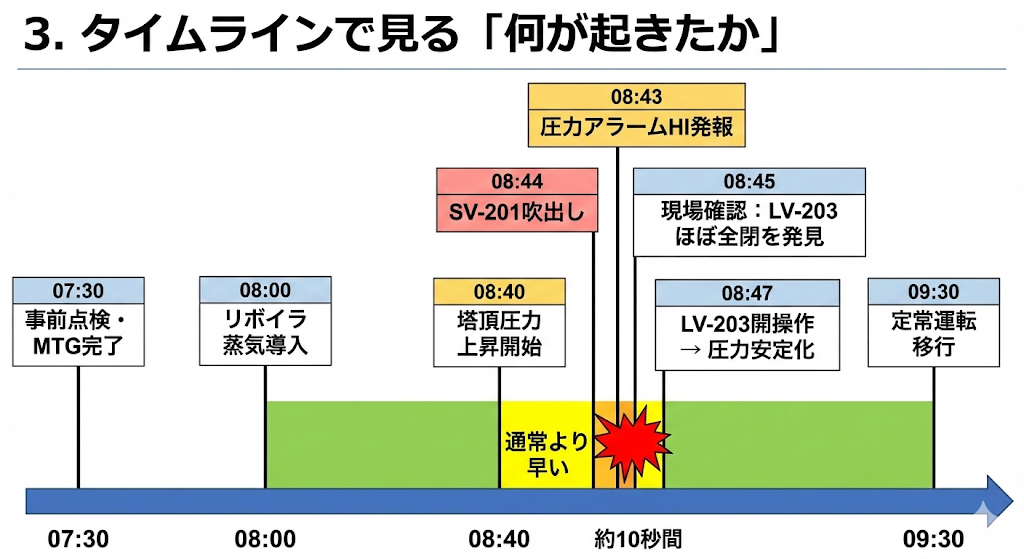

3. タイムラインで見る「何が起きたか」

まずは時系列で事実を整理します。

| 時刻 | 出来事・操作・現象 | 関与者・設備 | 備考 |

| 07:30 | 蒸留塔系の事前点検完了。立上げ前ミーティング実施。 | 現場班長、運転員2名 | 立上げ手順書の読み合わせ実施。 |

| 08:00 | リボイラ蒸気導入、塔内温度上昇開始。 | リボイラ、T-202 | 異常なし。 |

| 08:30 | 塔頂温度が規定値に接近、冷却水導入開始。 | 塔頂コンデンサ、CWライン | 冷却水流量は手順書どおり。 |

| 08:40 | 塔頂圧力が徐々に上昇(通常よりやや早い立ち上がり)。 | 塔頂圧力計、DCS | アラーム設定値−0.02MPa。 |

| 08:43 | 塔頂圧力アラームHI発報。 | DCS | 運転員が現場確認へ。 |

| 08:44 | 塔頂圧力がさらに上昇し、安全弁SV-201が短時間吹出し。 | SV-201、フレアライン | 約10秒間フレア燃焼。 |

| 08:45 | 現場で LV-203 がほぼ閉状態であることを確認。 | LV-203、運転員A | DCS画面上の表示と整合せず。 |

| 08:47 | LV-203を徐々に開操作 → 塔頂圧力低下・安定化。 | 運転員A | その後、立上げ継続。 |

| 09:30 | 立上げ完了、定常運転に移行。 | 異常なし。 |

タイムラインだけを見ると「LV-203の開け忘れ → 安全弁作動」で終わってしまいがちです。

ここから先を、M-SHELで分解していきます。

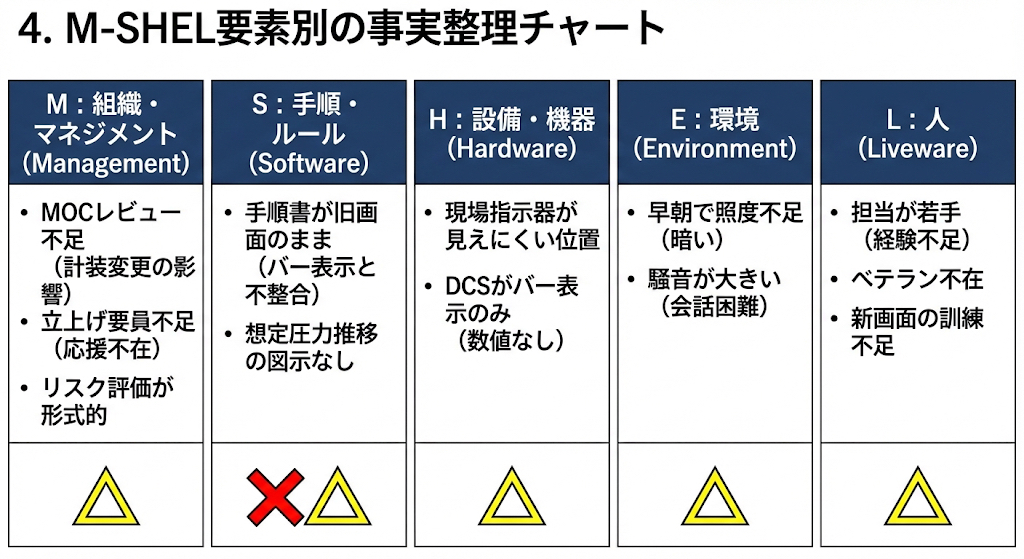

4. M-SHEL要素別の事実整理

4.1 M:Management(組織・マネジメント)

関連領域:要員配置、安全レビュー、MOC など

| 観察事実 | 評価 | コメント |

| 定期点検後の立上げだが、MOCで「計装ロジック変更」が十分レビューされていない。 | △ | DCS画面表示を変更したが、現場教育が不十分。 |

| 立上げ要員は通常2名のところ、この日は1名が応援で不在。 | △ | 異常時対応の応答遅れ要因。 |

| 立上げ時のリスクレビュー(簡易HAZOP)は形式的に実施のみ。 | △ | 塔頂系ボトルネックの議論が不足。 |

→ 組織側の準備とレビューが「薄い」状態だったことが見えてきます。

4.2 S:Software(手順・ルール・管理システム)

ここでのSoftwareは手順・標準類・管理システムを指します。

| 観察事実 | 評価 | コメント |

| 立上げ手順書には「LV-203を30%開度で保持」と記載。 | ○ | ただし、DCS画面は%表示→バー表示に変更済み。 |

| 手順書に「塔頂圧力の想定立上がりパターン」の図示なし。 | △ | ベテランは感覚で分かるが、若手には分かりにくい。 |

| 手順書は前回改造前の画面スクリーンショットを引用。 | × | DCS画面と不一致(典型的な S–H 不整合)。 |

→ 手順はあるが、**設備と整合していない「古い手順」**になっています。

4.3 H:Hardware(設備・機器)

| 観察事実 | 評価 | コメント |

| LV-203の現場指示器が断熱材の影に隠れており、遠目では開度が分かりにくい。 | △ | 現場確認に時間がかかった。 |

| DCS画面上のLV-203表示がバー表示で、開度%数値が出ない。 | △ | 実際より開いているような印象を与えやすい。 |

| 塔頂圧力計・安全弁SV-201は正常に作動。 | ○ | 保護層としての機能は確保されていた。 |

→ 「見えにくい・分かりにくい」設計が、判断を遅らせています。

4.4 E:Environment(環境)

| 観察事実 | 評価 | コメント |

| 早朝帯で現場はやや暗く、塔頂付近の照度が不十分。 | △ | 指示器の視認性がさらに低下。 |

| 当日は外気温やや低め、蒸気漏れなどなし。 | ○ | 追加の熱的リスクは小さい。 |

| 立上げ特有の騒音(蒸気音・流体音)が大きい。 | △ | 会話・指差し呼称がしづらい。 |

→ 環境要因も、確認作業のしにくさを助長していました。

4.5 L:Liveware(人)

| 観察事実 | 評価 | コメント |

| 主担当運転員Aは経験3年、同塔立上げは2回目。 | △ | 異常時パターンの経験が少ない。 |

| ベテラン運転員Bが別設備対応で、立上げ時に同席していない。 | △ | 判断・指導の支援リソース不足。 |

| DCS画面変更の教育はイントラ資料配布のみで、ハンズオン訓練なし。 | × | 「見え方の変化」に慣れる機会がなかった。 |

→ 「人が悪い」というより、経験・教育・支援の不足が見えます。

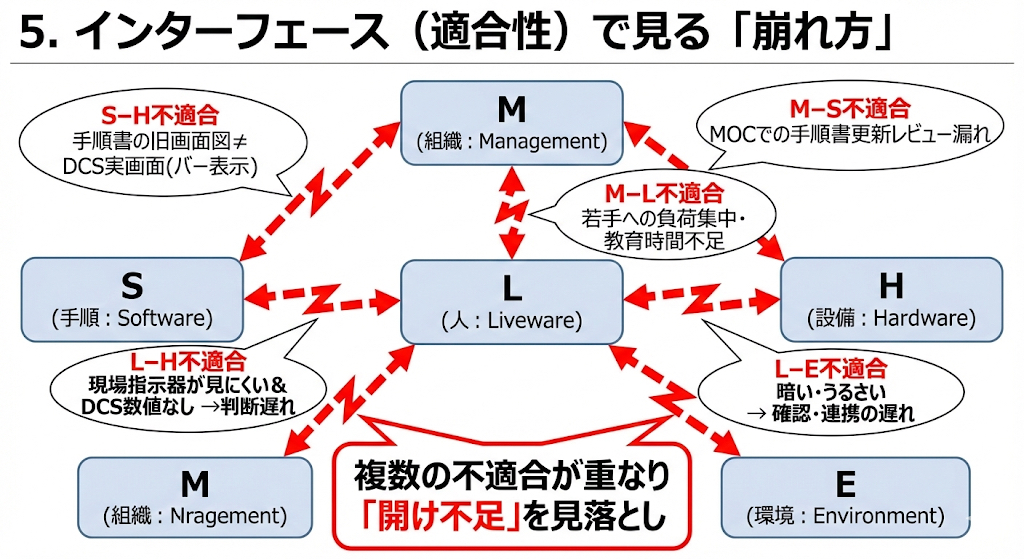

5. インターフェース(適合性)で見る「崩れ方」

M-SHELの要は、**要素同士の適合性(インターフェース)**です。

| インターフェース | 不適合の内容 | 事故への影響 |

| S–H(手順×設備) | 手順書の画面イメージが旧仕様のままで、DCS画面(バー表示)と一致していない。 | LV-203の実開度イメージにギャップが生じ、「開け不足」に気づきにくかった。 |

| L–H(人×設備) | LV-203の現場指示器が見えにくいレイアウトで、DCS側も数値表示なし。 | 現場確認・判断に時間を要し、圧力上昇への対応が遅れた。 |

| M–S(組織×手順) | 計装画面変更時のMOCで、手順書・教育資料の更新が十分にレビューされていない。 | 手順書更新が遅れ、S–Hギャップが残存した。 |

| M–L(組織×人) | 立上げ要員が実質1名で若手に負荷集中。教育・OJTに十分な時間が取れていない。 | 若手運転員の心理的・認知的負荷が高まり、異常の早期認知が遅れた。 |

| L–E(人×環境) | 照度不足・騒音大で指示器確認やコミュニケーションがしづらい。 | LV-203開度の現場確認に時間を要し、対応がワンテンポ遅れた。 |

このように見ると、単に「弁を開け忘れた」のではなく、複数の不適合が積み重なっていたことが分かります。

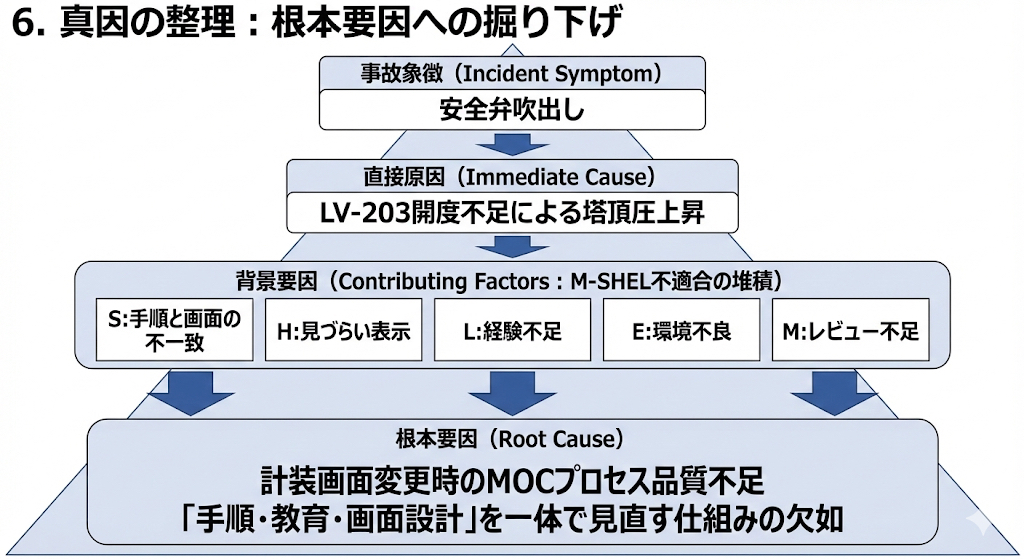

6. 真因の整理:何を「根本」とみなすか

6.1 直接原因(Immediate Cause)

立上げ時に塔頂リターン弁LV-203が十分に開いておらず、塔頂凝縮液の抜けが悪かったために塔頂圧力が上昇し、安全弁が作動した。

6.2 背景要因(Contributing Factors)

- S:手順書とDCS画面変更の整合が取れていなかった。

- H:LV-203の表示方法(DCS・現場とも)が直感的でなく、開度が分かりにくい。

- M:MOCで「人・手順への影響」レビューが弱く、手順・教育更新が後回し。

- L:若手主体の立上げで、異常時の勘所・経験値が不足。

- E:照度不足・騒音により、現場確認とコミュニケーションに時間を要した。

6.3 根本要因(Root Cause)

計装画面変更時に、**手順書・教育・画面設計を一体として見直すプロセス(MOCの質)**が不足していた。

その結果として、S–H・M–L・L–Hの複数の不適合が残存し、立上げという非定常運転で顕在化した。

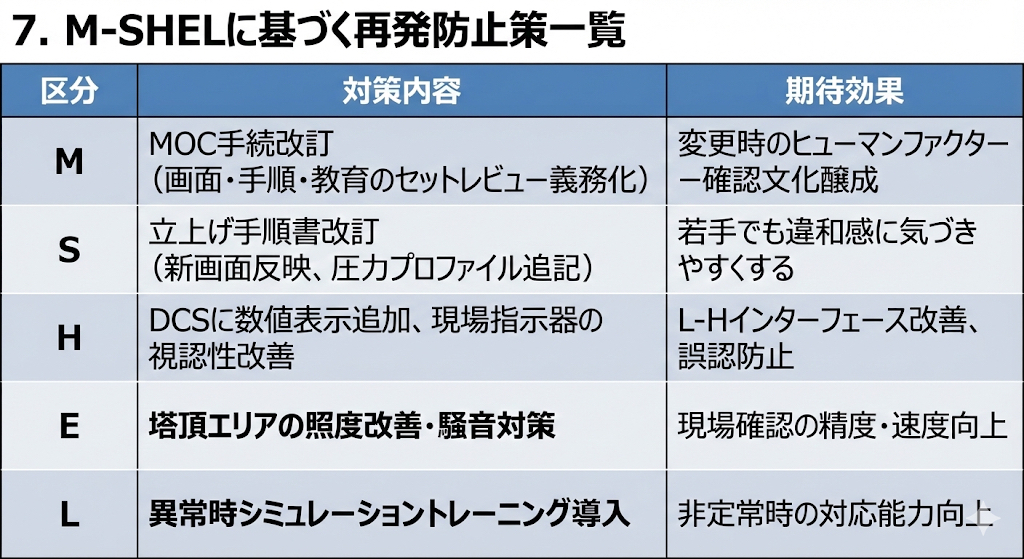

7. M-SHELに紐づけた再発防止策

| 区分 | 対策内容 | 実施担当 | 期限 | 効果の見込み・留意点 |

| M | MOC手順を改訂し、計装画面・ロジック変更時は「手順書・教育・画面設計レビュー」を必須項目とする。 | 安全部門+生産 | 3か月 | 変更時にヒューマンファクターを必ず確認する文化づくり。 |

| S | 立上げ手順書を改訂し、新DCS画面のスクリーンショット・開度表示例・想定圧力プロファイルを追記。 | 生産技術 | 1か月 | 若手でも「違和感」をつかみやすくなる。 |

| H | LV-203のDCS表示に数値%表示を追加。現場指示器の位置を変更し、正面から視認できるよう改善。 | 計装保全部 | 2か月 | L–Hインターフェースの改善。誤操作・見落としリスク低減。 |

| E | 塔頂付近作業エリアの照度改善(投光器設置)および騒音対策を検討。 | 工務部 | 6か月 | 夜間・早朝の異常確認精度を向上。 |

| L | 蒸留塔立上げ・停止時の異常事例を用いたシミュレーショントレーニング(年1回)を若手教育に組込み。 | 生産部+教育 | 毎年 | OJT以外でも異常時対応の勘所を身につける機会を提供。 |

ポイントは、「対策をM/S/H/E/Lに紐づけて整理する」ことです。

これにより、「人への注意喚起」だけに偏らない対策構成になります。

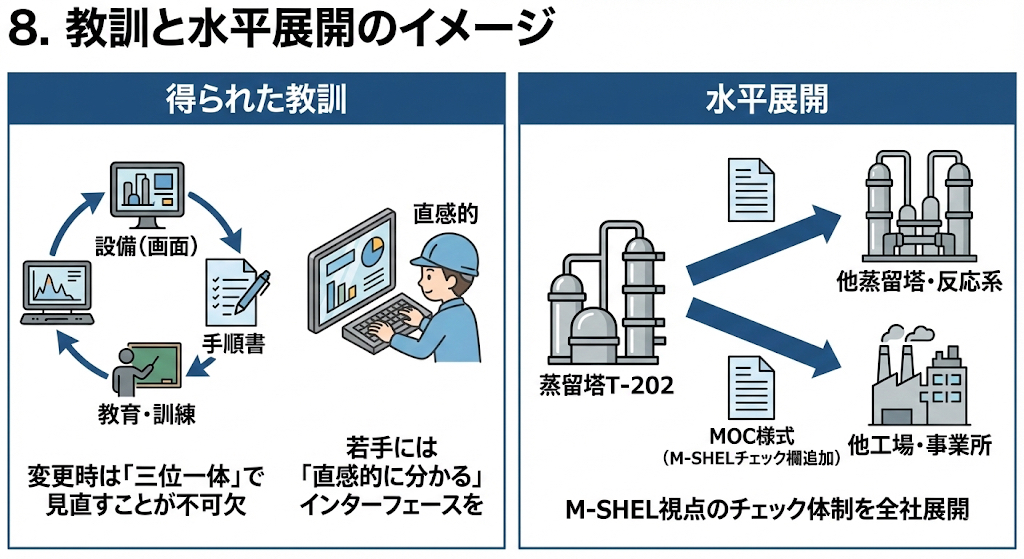

8. 教訓と水平展開

8.1 本ケースから学ぶべきポイント

- 計装画面やロジックの変更は、設備だけでなく「手順書・教育・画面デザイン」とセットで見直さないと、ヒューマンエラーを誘発する。

- 非定常運転(立上げ・停止)は、通常運転に比べてマージンが小さく、S–H・L–H・M–Lの不適合が顕在化しやすい。

- 若手主体運転時には、画面・手順を**「直感的に分かる」状態**にしておくことが重大事故防止につながる。

8.2 他設備・他工場への水平展開

- 全蒸留塔系・主要反応系について、「計装画面変更」と「手順書・教育」の整合性を点検する。

- MOC様式に「M-SHEL観点チェック欄」を簡易に設け、人・設備・手順・環境・組織への影響を確認する運用を他工場にも展開する。

8.3 教育・KYTでの活用イメージ

- 本事例を教材として、

- まず「タイムラインだけ」を提示し、原因を議論してもらう。

- その後、M-SHELの5要素+インターフェースで整理して見せる。

このように進めることで、「人のミス探し」から「システムの適合性を見る目」への転換が期待できます。

9. おわりに:M-SHELは「責めるため」ではなく「構造を見るため」の道具

本事例は架空ケースですが、現場ではこれに近い状況が起きていても不思議ではありません。

M-SHELモデルは、

- 人(L)

- 設備(H)

- 手順・ルール(S)

- 環境(E)

- 組織・マネジメント(M)

の適合・不適合を“構造的に”可視化するためのツールです。

「誰が悪いか」ではなく、**「どこが噛み合っていなかったか」**に目を向けることが、化学プラントのプロセス安全レベルを底上げする第一歩と言えます。

化学プラント大全

化学プラント大全