「老朽化設備という静かなリスク」では、老朽化そのものの問題構造を整理しました。

本記事では一歩踏み込み、現場で老朽化リスクをどう“見える化”し、管理していくかを、RBI・予知保全・FFS・腐食モニタリングの4つの観点から整理します。

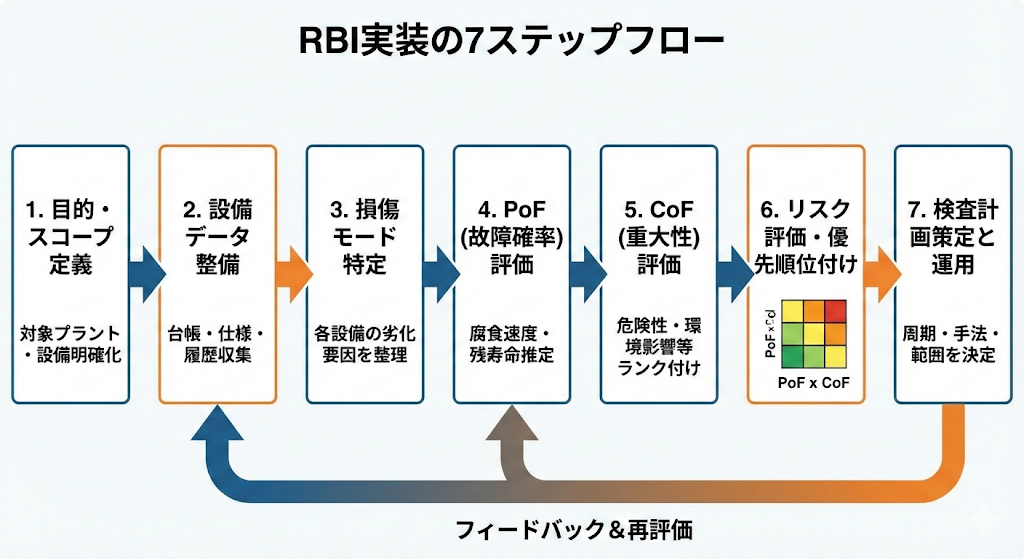

1. RBIは実務でどう進めるのか

1-1. 全体フロー(ざっくり7ステップ)

RBI(Risk Based Inspection)は、以下のような流れで進めると実務に落とし込みやすくなります。

- 目的・スコープ定義

- 例:「常圧〜高圧プロセス配管・塔槽器のRBIを導入し、検査周期見直しと高リスク設備の抽出を行う」

- 対象プラント、設備範囲(圧力容器・配管・熱交換器など)を明確化。

- 設備台帳・データ整備

- 設備リスト、仕様(材質・圧力・温度・流体)、過去トラブル履歴、板厚測定履歴などを収集。

- 「台帳がバラバラ」が一番のボトルネックなので、ここに最初のエネルギーをかける。

- ダメージメカニズムの特定

- 各設備ごとに想定される損傷モードを整理。

- 例:

- 炭素鋼配管 × 高温水 → 一般腐食+流れ加速腐食(FAC)

- 保温付き配管 × 大気暴露 → 保温下腐食(CUI)

- PoF(故障確率)の評価

- 腐食速度・使用年数・板厚データから、どのくらいで限界板厚に達しそうかを推定。

- 詳細計算ができなければ、「高・中・低」の3ランク評価から始めてもよい。

- CoF(結果の重大性)の評価

- 内在物の危険性(可燃性・毒性)、滞留量、圧力、人の滞在状況、環境影響などからランク付け。

- リスクマトリクスによる優先順位付け

- PoF × CoF でリスクをマッピングし、例えば次のように区分:

- 高リスク:検査周期短縮・高度NDE・即対策検討

- 中リスク:現状維持 or 一部強化

- 低リスク:検査周期延長、簡易点検への置き換え

- PoF × CoF でリスクをマッピングし、例えば次のように区分:

- RBIベース検査計画の策定と運用

- 次回検査時期、検査手法(UT/PAUT/RTなど)、検査範囲(TML)が明確な「検査計画」に落とし込む。

- 検査結果を PoF 再評価にフィードバックし、サイクルを回す。

※フレームワークとしては API RP 580/581 が代表的な標準です。

1-2. 最初は「完璧主義」を捨てる

- いきなり高度な数値リスク評価(API 581レベル)を目指すと挫折しがちです。

- 第1フェーズは「半定量評価」でもよいと割り切り、

- PoF:低・中・高(3〜4レベル)

- CoF:低・中・高(3〜4レベル)

からスタートし、データがたまるにつれて精度を上げていくイメージが現実的です。

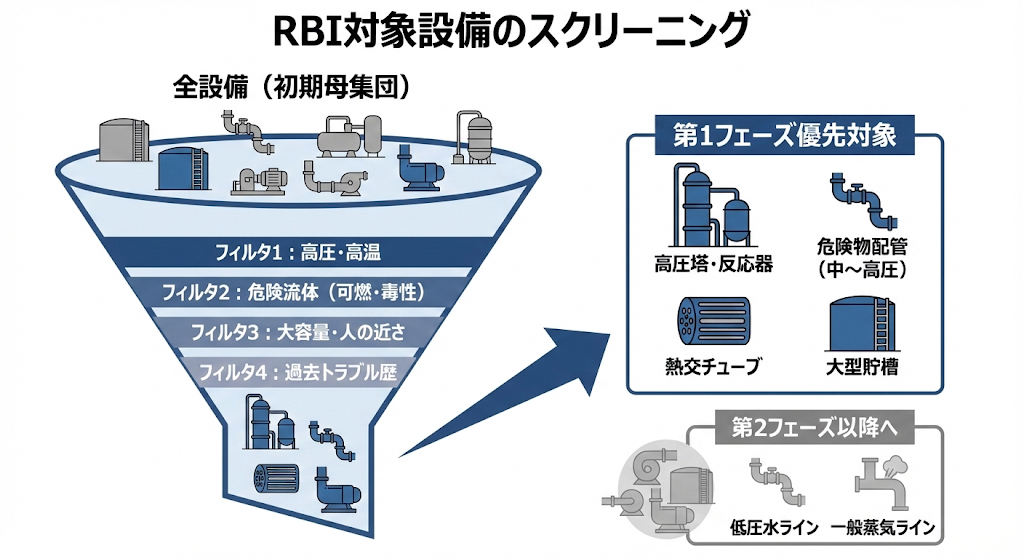

2. どの設備からRBIを始めればいいのか

2-1. スクリーニングの考え方

RBI導入の最初は、「全部やる」のではなく、優先すべき設備群を絞るのがポイントです。

典型的には、次のような観点でスクリーニングします。

- 圧力:高圧ほどリスク大

- 温度:高温ほど劣化速度・エネルギー増大

- 流体危険性:可燃性・毒性・高反応性など

- 容量:漏えい時の放出量

- 人の近さ:常駐エリア・作業頻度

- 過去のトラブル履歴:腐食・漏えい・補修歴

2-2. 初期対象の例

現場感として、RBI導入の初期対象は次のような設備が多いです。

- 高圧ガス関連の塔・ドラム・反応器

- 危険物(可燃性・毒性)の入った中〜高圧配管

- 熱交換器チューブ(減肉・腐食トラブルが多い)

- 事故時の影響が大きい大型貯槽

逆に、次のような設備は第2フェーズ以降に回しても良い場合が多いです。

- 水系だけの低圧ライン

- 一般蒸気ライン(トラブルはあるが、CoFが比較的低い)

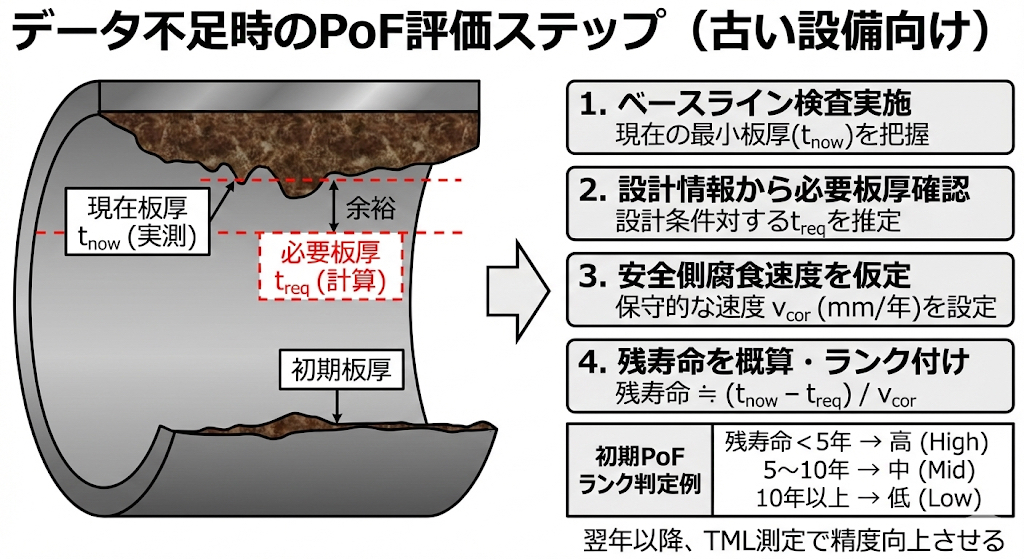

3. データが少ない古い設備のPoF評価

3-1. 基本の考え方

板厚データがほとんど無い古い設備でも、以下のステップで PoF を仮置きできます。

- 初回の「ベースライン検査」を実施

- 代表箇所のUT測定、外観・腐食状況を確認し、現在の最小板厚を把握。

- 設計情報から必要板厚を確認

- 設計計算書 or 基準式から、設計圧力・温度に対する必要板厚 t_req を推定。

- 現状板厚 t_now と比較し、余裕(t_now − t_req)を把握。

- 安全側の腐食速度を仮定

- 公開データ・類似設備の実績値・過去のトラブル事例などから、**保守的な腐食速度 v_cor(mm/年)**を設定。

- 残寿命 ≒ (t_now − t_req) / v_cor で概算。

- 残寿命の長短で PoF の初期ランクを決める

- 残寿命 < 5 年 → PoF 高

- 5〜10 年 → 中

- 10 年以上 → 低

といったルールベース設定でスタートできます。

3-2. 「データゼロ」から「使えるデータ」へ

- 初年度に重点設備だけでもTMLを多数設定して厚さ測定すると、翌年以降は腐食速度が見えてきます。

- 設備ごとに

- TML一覧

- 測定年ごとの板厚

- 減肉速度(線形回帰など)

をExcelで管理すれば、シンプルなRBIのコアデータベースになります。

4. 予知保全はどの程度やれば「効果が出るレベル」か

4-1. レベル分けして考える

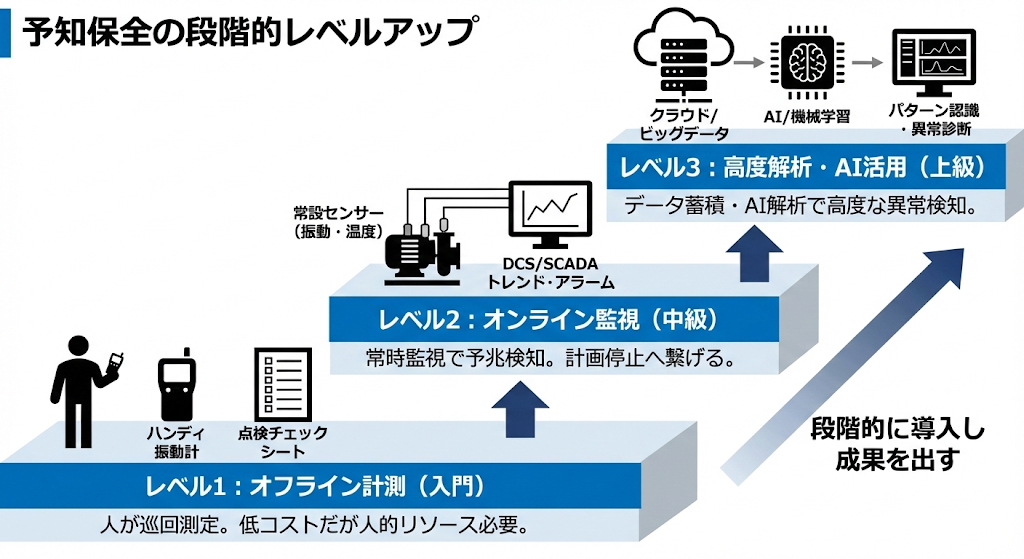

予知保全は、いきなり高価なシステムを入れず、段階的にレベルアップさせるのがおすすめです。

レベル1:オフライン計測中心(入門)

- 重要回転機に対し、月1回〜数ヶ月に1回、ハンディ振動計で測定。

- ベアリング温度・モーター電流・油の状態(色・臭い・簡易水分チェック)を点検表で管理。

- 低コストだが、「人が測りに行く」運用が肝。

レベル2:オンライン監視(中級)

- クリティカルなポンプ・コンプレッサ・大容量モーターに振動センサー・温度センサーを常設。

- DCS/SCADAに接続し、アラーム閾値・トレンドを監視。

- 予兆検知 → 計画停止に繋げやすくなる。

レベル3:高度解析・AI活用(上級)

- 長期の振動波形・電流波形・運転条件データを蓄積し、AI/機械学習で異常検知。

- 故障モードごとのパターン認識(軸受損傷・アンバランス・ミスアライメントなど)。

中堅化学メーカーであれば、まずはレベル1+一部レベル2から入り、

「突発停止の削減」「ベアリング早期交換」「予備機の計画的切替」などの成果が出てから、レベル3を検討するのが現実的です。

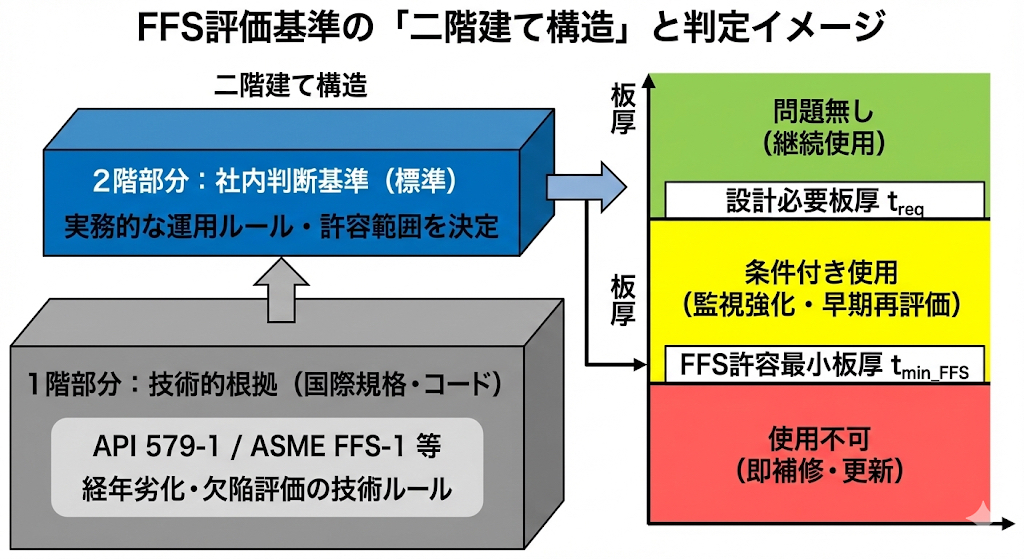

5. FFS評価の基準は誰が決めるのか

5-1. 「コード」と「FFS」の役割分担

- 設計コード(例:ASME BPVC, JIS, 高圧ガスの告示計算式)

→ 新設時に「この板厚なら設計条件に耐えられる」ことを保証するルール。 - FFS(Fitness for Service)

→ 経年劣化や欠陥がある前提で、「それでも条件付きで使えるか」を判断するルール。

実務では、

- API 579-1/ASME FFS-1 などのFFS規格を技術的根拠として参照し、

- それをベースに、**社内の判断基準(標準)**を作る

という二階建て構造にすることが多いです。

5-2. 線引きのイメージ

例えば配管の減肉の場合:

- 設計計算で求めた必要板厚 t_req

- FFS評価で許容される最小板厚 t_min_FFS(t_reqよりやや小さい場合もあり)

を比較し、次のように区分けします。

- t_now ≥ t_req + 余裕 → 問題無し(継続使用)

- t_min_FFS ≤ t_now < t_req → 条件付き使用(運転条件制限+早期再評価)

- t_now < t_min_FFS → 使用不可(即補修・更新)

この「余裕」や「条件付き使用の許容範囲」をどこまで取るかが社内判断であり、

その決定に API/ASME などの技術基準を使うイメージです。

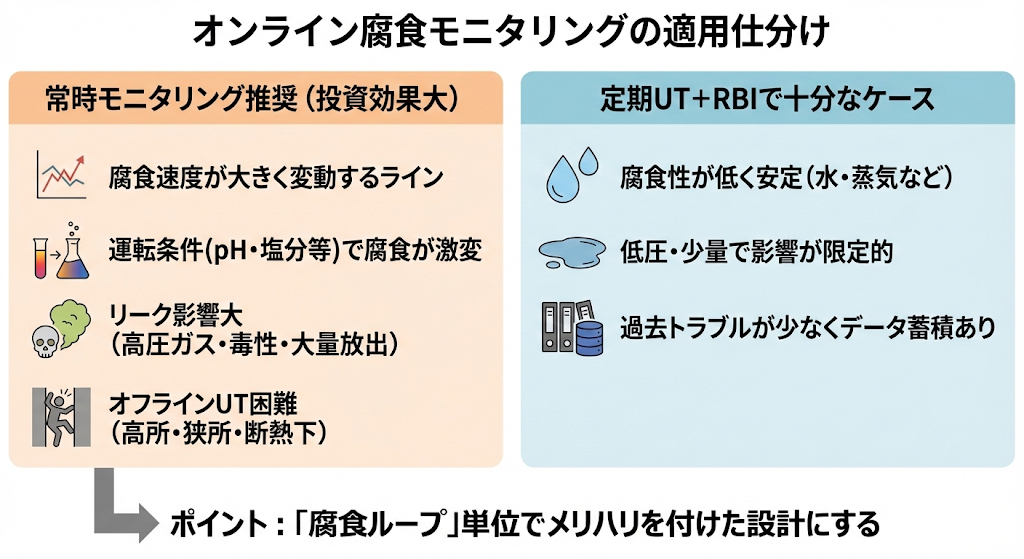

6. オンライン腐食モニタリングはどこまでやるべきか

6-1. 常時モニタリングが有効なライン

オンライン腐食モニタリング(腐食プローブ、オンラインUTなど)は、全ラインに入れる必要はありません。

投資効果が高いのは、例えば次のようなラインです。

- 腐食速度が大きく、変動しやすいライン

- pH・塩分・酸素濃度で腐食が大きく変わる系

- 原料・運転条件が頻繁に変わるプロセス

- リーク時の影響が大きいライン

- 高圧可燃ガス、高毒性物質、大量放出の可能性がある流体

- オフラインUTがやりにくいライン

- 高所・狭所・保温撤去困難などで、定期UTのコストが高い場合

6-2. 定期UTで十分なライン

逆に、次のようなラインは定期UT+RBIで十分なケースが多いです。

- 水・蒸気など、腐食性が比較的低く、劣化速度が安定しているライン

- 低圧・少量で、リークしても影響が限定的なライン

- 歴史的にトラブルが少なく、板厚データも蓄積されているライン

6-3. ポイントは「腐食ループ」単位の設計

- プラント全体ではなく、「腐食ループ」単位(材質・流体・温度・流速がほぼ共通な区間)で考えると、

「ここに1本プローブ」「ここは代表ラインだけオンラインUT」など、メリハリが付けやすくなります。

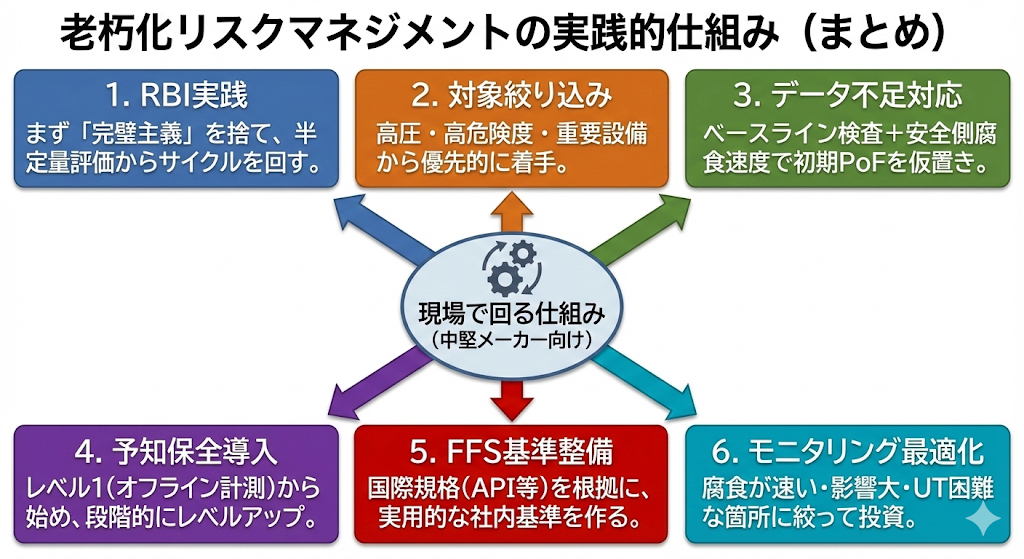

7. まとめ:まずは「簡易版」でもサイクルを回す

ここで整理した6つのテーマは、すべてRBI・予知保全・FFS・腐食モニタリングを、現場で“回る仕組み”に落とすための核心と言えます。

- RBI:半定量評価から始める

- 対象設備:高圧・高危険度・近接人員の多い設備から

- データ不足:ベースライン検査+安全側腐食速度で初期PoF設定

- 予知保全:**レベル1(オフライン)→レベル2(オンライン)**と段階的に

- FFS基準:API等を根拠に社内基準整備

- 腐食モニタリング:腐食が速い・影響大・UT困難なラインに絞る

これらを社内標準・チェックシート・簡易Excelツールに落としていくことで、

中堅メーカーでも実行性の高い老朽化リスクマネジメントが構築できます。

参考文献(書籍)

- 化学プラントの老朽化 ― リスクに基づく設備の保守とその評価

CCPS “Dealing with Aging Process Facilities and Infrastructure” 日本語版。老朽化設備の損傷メカニズムとRBI/FFSの考え方を体系的に解説。

参考文献(日本語論文・技術資料)

- 田村 兼吉:リスクベースインスペクション(RBI)とリスクベースメンテナンス(RBM)

海上技術安全研究所レポート。API 580/581 の位置付けとRBI/RBMの基本概念・適用手順を日本語で整理。 - 化学工業におけるRBIへの取り組み

化学工業におけるRBI導入の背景と実施例を紹介する技術資料。 - 石崎 陽一:API579-1/ASME FFS-1 参照応力解の導出および Surface Crack を有する部材への適用

『火力原子力発電』59巻6号。API 579-1/ASME FFS-1 に基づく供用適性評価の考え方を詳細に解説。

J-STAGE:https://www.jstage.jst.go.jp/article/hpi/59/6/59_310/_pdf - 小林 英男:リスクベース工学の新展開 ― The Frontier of Risk-Based Engineering ―

『日本材料学会誌』56巻5号。設計規格とメンテナンス規格(RBI・FFS等)の役割分担とリスクベース工学の考え方を解説。 - 予知保全・状態監視に関する解説記事(例)

- プラント保全解説サイト「予知保全の基礎」

https://www.ploop-engineering.net/maintenance/predictive-maintenance.html - 富士電機「化学プラントの保全方式と回転機故障予兆監視システム」

https://www.fujielectric.co.jp/products/chemical/solution_detail/basic_hozen.html

- プラント保全解説サイト「予知保全の基礎」

化学プラント大全

化学プラント大全