高度経済成長期から稼働を続けている日本の化学プラントでは、建設から30〜50年を経た設備が今なお現役として使われています。

外観上は問題がなく見えても、内部では長年の運転による劣化が静かに蓄積しており、重大事故の「背景要因」として老朽化が指摘されるケースも増えています。

本記事では、老朽化設備がもたらす「静かなリスク」と、それを科学的に可視化するための技術的アプローチについて整理します。

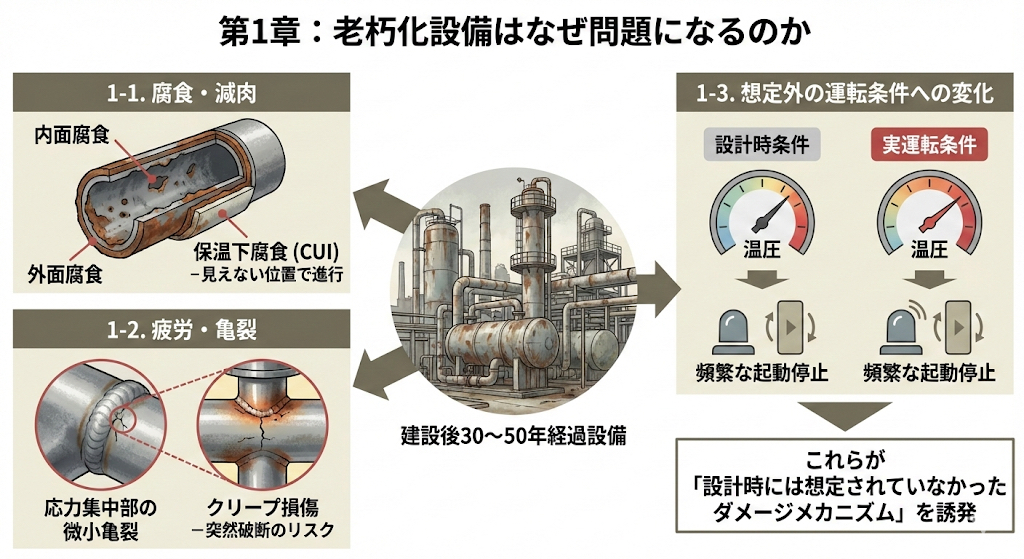

1. 老朽化設備はなぜ問題になるのか

建設後30〜50年が経過した設備では、外観からは分かりにくい形で、次のような劣化が進行します。

- 内面腐食

プロセス流体と材質の相性、不純物増加、pH変動、流速の上昇などにより、壁厚の減少(減肉)が進みます。

特に、流速や乱流が強い箇所では「流れ加速腐食(FAC)」が問題となります。 - 外面腐食

雨水・結露・床洗浄水・薬液ミストなどが付着・滞留することで、外面から局部的な腐食が進行します。 - 保温下腐食(CUI)

断熱材の下に水分が浸入・滞留し、外観からは健全に見えるにもかかわらず、内部で鋼材が激しく腐食しているケースも少なくありません。

「見えない位置で進む腐食」であり、老朽化設備の代表的なリスク要因です。

- 起動停止の頻発、圧力・温度のサイクル変動、バルブ操作による負荷変動などにより、溶接継手・ノズル部・サポート近傍などの応力集中部に微小亀裂が発生します。

- 高温機器では、クリープ損傷やクリープ疲労との複合により、長期間かけて亀裂が成長し、ある時点で突然破断に至ることもあります。

設計当時には存在しなかった、あるいは想定していなかった運転条件も、老朽化を加速させる要因になります。

- 増産・効率化のための温度・圧力・流量アップ

- 原料・製品切替に伴う、腐食性・汚れやすさの変化

- 定常運転前提で設計された設備に対して、頻繁な起動停止・低負荷運転・間欠運転を強いるケース

これらは設計条件と実運転条件のギャップを生み、長期的な観点では**「設計時には想定されていなかったダメージメカニズム」**を誘発することがあります。

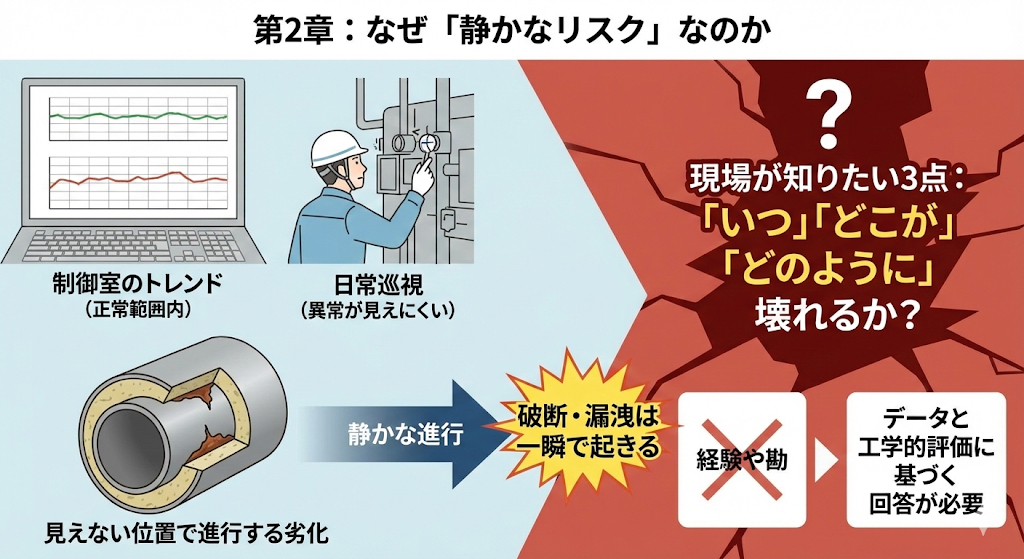

2. なぜ「静かなリスク」なのか

老朽化設備のリスクが厄介なのは、日常運転や巡視では“異常が見えにくい” という点です。

- 制御室のトレンド(圧力・温度・流量・液位)は、事故直前まで設計範囲内を推移することが多い

- 劣化は、保温材の下、溶接止端部、板厚内部など、目視点検では捉えにくい位置で進行する

- 劣化自体は徐々に進行する一方で、破断・漏洩は一瞬で起きる

そのため、現場が本当に知りたいのは次の3点です。

「いつ(どのくらいで)、どこが(どの設備・部位が)、どのように(どんな破損モードで)壊れる可能性があるのか」

経験や勘だけではなく、データと工学的評価に基づき、この問いに答えられることが、老朽化設備を抱えるプラントにとっての重要な課題になっています。

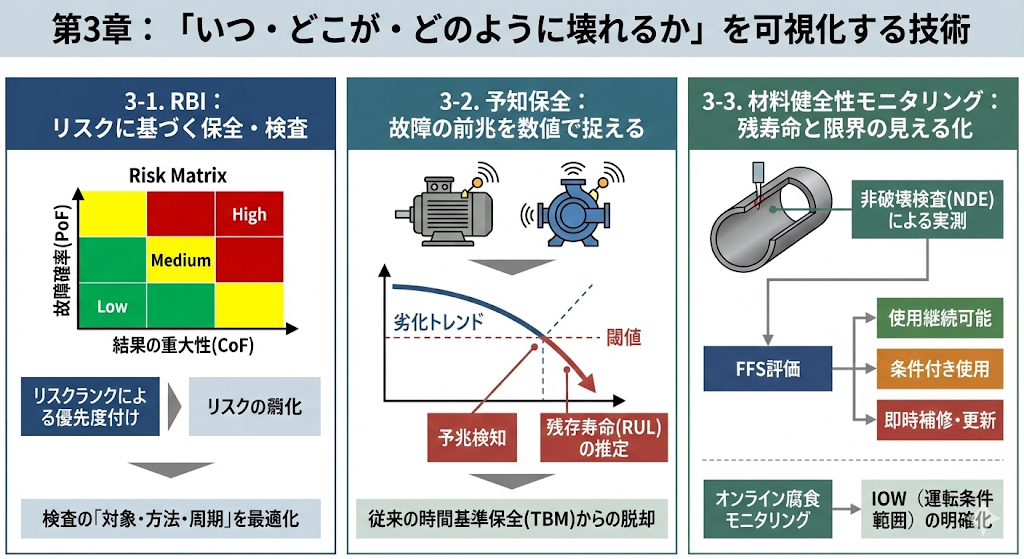

3. 「いつ・どこが・どのように壊れるか」を可視化する技術

ここからは、老朽化設備のリスクを科学的に評価するうえで中核となる3つのアプローチを整理します。

- RBI(Risk Based Inspection:リスクに基づく保全・検査)

- 予知保全(Predictive / Condition Based Maintenance)

- 材料健全性モニタリング(Fitness for Service & Integrity Monitoring)

RBIは、設備・機器ごとに

- 故障する可能性(PoF:Probability of Failure)

- 故障した場合の影響(CoF:Consequence of Failure)

を評価し、その組み合わせでリスクを算出したうえで、検査の「対象・方法・周期」を最適化する考え方です。

基本的なステップは以下の通りです。

- ダメージメカニズムの特定

- 腐食、減肉、保温下腐食、応力腐食割れ(SCC)、水素起因割れ(HIC)、クリープなど、設備・材質・運転条件から起こり得る損傷モードを洗い出します。

- PoF(故障確率)の評価

- 過去の板厚測定、腐食速度、経過年数、運転条件から、「いつ限界板厚に到達するか」を推定します。

- CoF(結果の重大性)の評価

- 想定される漏えい量、可燃性・毒性、周辺の人員密度、隣接設備や環境への影響を考慮します。

- リスクマトリクスによる優先度付け

- PoF と CoF の組み合わせでリスクランクを決め、「どの設備を優先して、どのような手法で、どの周期で検査するか」を決定します。

ポイントは、「全てを一律に見る」のではなく、「リスクの高いところから集中的に見る」ことです。

これにより、

- 限られた点検・更新予算を、高リスク設備に集中投下できる

- 「なぜこの設備を止めてまで検査・更新するのか」を、経営や現場に対して合理的に説明できる

といった効果が期待できます。

予知保全は、設備の状態をモニタリングし、故障の兆候をデータとして検知してから保全を行うアプローチです。

代表的な対象と指標は次の通りです。

- 回転機(ポンプ・送風機・モーターなど)

- 振動値・振動スペクトル

- ベアリング温度

- 潤滑油の金属摩耗粉、汚染度、水分量、粘度

- モーター電流の波形解析

- 電気設備・配電盤

- 絶縁抵抗、部分放電

- サーモグラフィによる温度上昇

- バルブ・アクチュエータ

- 開度と流量・圧力の関係

- 応答遅れ、シートリーク量

従来の**時間基準保全(TBM:Time Based Maintenance)**では、

- 「○年に一度オーバーホールする」

- 「○時間稼働したら交換する」

といった“カレンダー基準・累積時間基準”が中心でした。

一方、予知保全では、状態量のトレンドから

- 「この傾向で行くと、あと○ヶ月で故障リスクが急増する」

といった残存寿命(RUL:Remaining Useful Life)の推定が可能になります。

特に老朽化した設備では、摩耗・疲労・クリープなどが支配的となり、故障前に何らかの兆候が現れやすいため、予知保全の有効性が高まります。

材料健全性モニタリングは、設備が「現在の劣化状態において、設計条件のもとで安全に使用し続けられるか」を、材料強度・板厚・欠陥寸法などから評価する考え方です。

その中核となるのがFFS(Fitness for Service)評価です。

主な要素は以下の通りです。

(1) 非破壊検査(NDE)による実測

- UT肉厚測定、フェーズドアレイUT(PAUT)、TOFD、RT、AE などを用いて、板厚・欠陥寸法・亀裂深さを把握します。

- 配管では TML(Thickness Measurement Location)を設定し、複数年にわたる板厚データから減肉トレンドを把握します。

(2) FFS評価による使用可否判定

測定結果をもとに、

- 現在の板厚・欠陥サイズで、どの程度の圧力・温度に耐えられるか

- 許容応力・許容圧力を満足しているか

を評価し、以下のような判断を行います。

- 使用継続可能

- 条件付き使用(圧力・温度・運転条件の制限など)

- 即時補修・更新が必要

(3) オンライン腐食モニタリング

- 腐食クーポン、電気抵抗式プローブ、オンラインUTセンサーなどを用い、腐食速度や板厚変化を継続的に監視します。

- IOW(Integrity Operating Windows:設備健全性を維持するための運転条件範囲)と組み合わせることで、「この条件を守れば劣化を許容範囲内に抑えられる」という運転指針を明確化できます。

このようなアプローチにより、

- 「老朽だからすべて即更新」といった過剰投資を避けつつ

- 「どこまでなら安全に使えるか」「どの条件を守る必要があるか」を定量的に示すことができる

という、安全性と経済性の両立が可能になります。

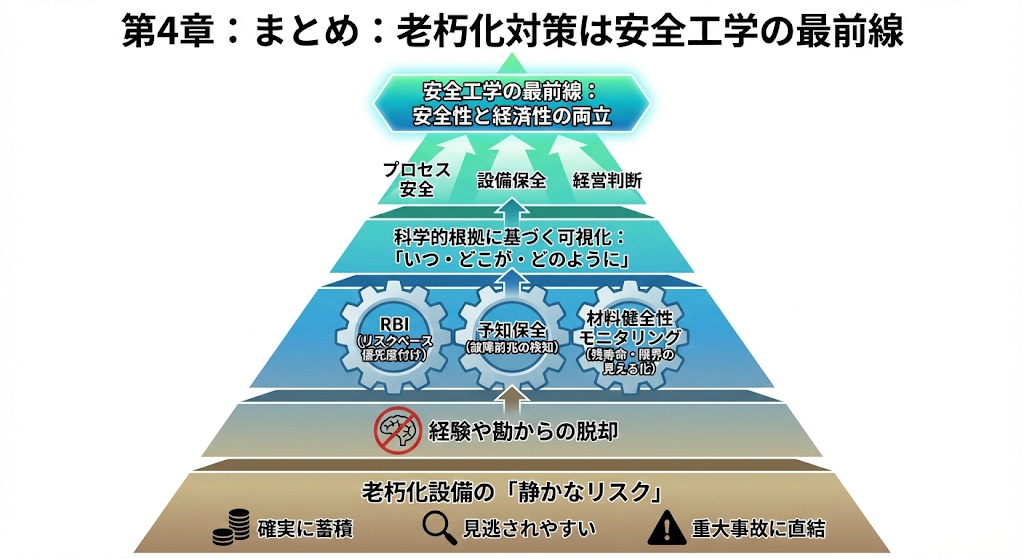

4. まとめ:老朽化対策は安全工学の最前線

老朽化設備がもたらすリスクは、派手さはありませんが、確実に蓄積していく静かなリスクです。

制御室の画面には現れず、日常点検でも見逃されやすい一方で、ひとたび破損すれば重大事故に直結します。

これからのプラントに求められるのは、

- 経験や勘だけに頼るのではなく、

- RBIによるリスクベースの優先度付け

- 予知保全による故障前兆の検知

- 材料健全性モニタリングによる残寿命・限界の見える化

といった技術を組み合わせ、「いつ・どこが・どのように壊れる可能性があるのか」を、説明責任を果たせるレベルで科学的に示すことです。

老朽化への対応は、単なる設備更新計画や修繕費の議論を超え、プロセス安全・設備保全・経営判断が交差する、安全工学の最前線のテーマと言えます。

化学プラント大全

化学プラント大全