1976年7月、イタリア北部の町セベソで発生した化学工場事故は、「ヨーロッパで最も深刻な化学災害」と呼ばれ、後の**セベソ指令(Seveso Directive)**を生む契機となりました。

本記事では、最新の学術研究・EU公式情報など、信頼性の高い情報源をもとに、事故の経緯・健康影響・教訓を整理します。

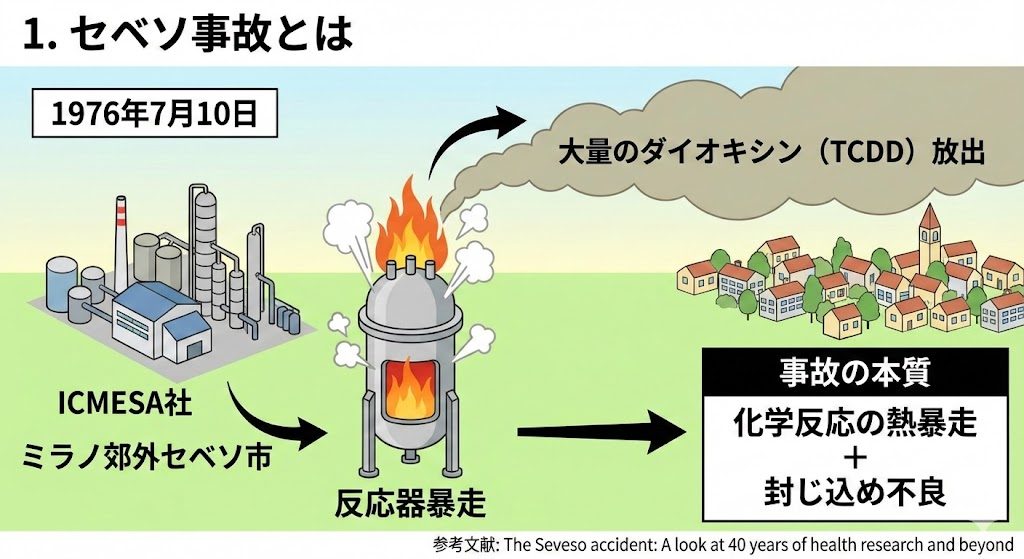

1. セベソ事故とは

1976年7月10日、ミラノ郊外のセベソ市近くにある化学工場(ICMESA社)で、反応器が暴走し、大量のダイオキシン(TCDD)が大気中に放出されました。

事故の本質は、化学反応の熱暴走と封じ込め不良という、現在のプロセス安全でも頻出するシナリオに当てはまります。

参考文献(学術レビュー):

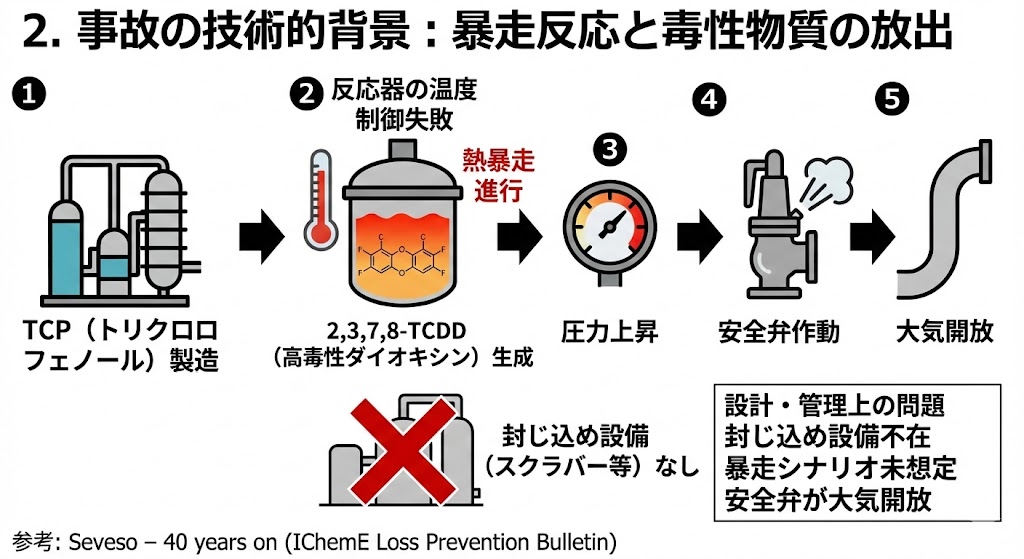

2. 事故の技術的背景:暴走反応と毒性物質の放出

● 製造していた物質

農薬原料として使用される TCP(トリクロロフェノール)。

● 暴走反応の発生

反応器の温度制御が失敗し、**熱暴走(runaway reaction)**が進行。

反応温度上昇に伴い、**2,3,7,8-TCDD(高毒性ダイオキシン)**が生成しました。

その後、圧力上昇 → 安全弁作動 → 大気へ解放という形で拡散したとされています。

● なぜ大気に放出されたのか

設計・管理上の問題として、以下の点が指摘されています。

- 封じ込め設備(スクラバー等)が存在しなかった

- 暴走反応の失敗シナリオを想定していなかった

- 安全弁の出口が大気開放であった

この構造は、現代の防護層モデルでも“典型的な欠陥”に分類されます。

参考(化学技術者向け解説):

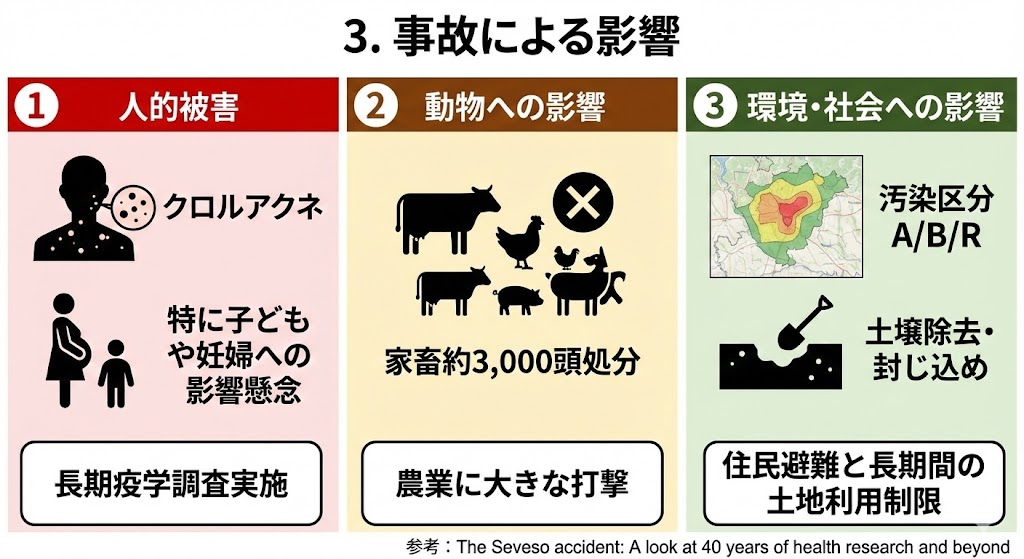

3. 事故による影響

● 人的被害

- 即死者は発生しなかったものの、住民にクロルアクネなどの健康影響

- 特に子どもや妊婦への影響が懸念され、長期疫学調査が実施

- 家畜約3,000頭が汚染防止のため処分され、農業に大きな打撃

● 環境・社会への影響

- 広範囲の住宅地域が汚染され、A/B/R の3つの汚染区分が設定

- 住民避難と土壌除去・封じ込めに長期間を要した

- 地域の土地利用やイメージに、数十年単位の影響

これらは、事故後40年にわたる追跡研究の中で整理されています。

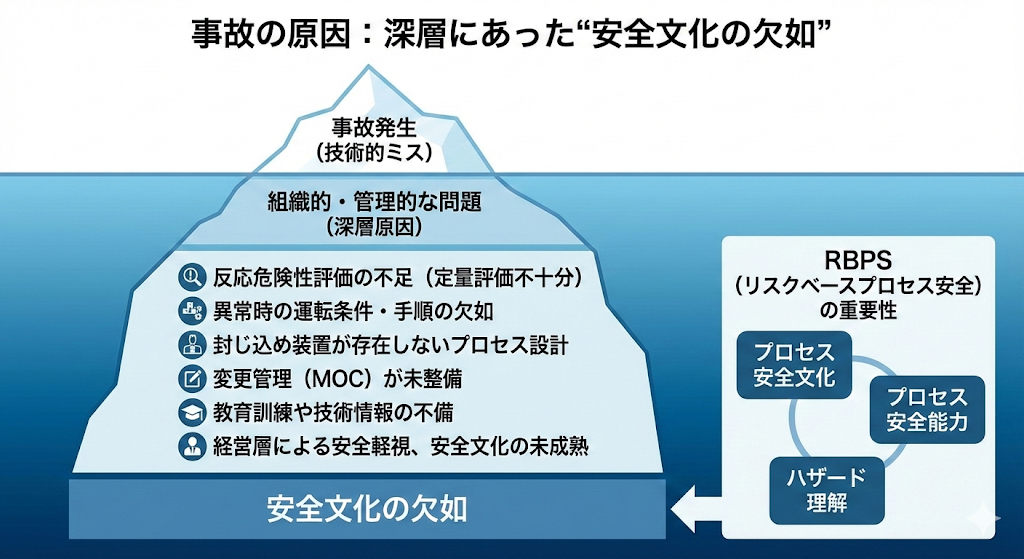

4. 事故の原因:深層にあった“安全文化の欠如”

技術的なミスだけではなく、組織的・管理的な問題が複数指摘されています。

● 深層原因の例

- 反応危険性評価の不足(熱暴走の定量評価が不十分)

- 異常時の運転条件・手順(異常操作手順)の欠如

- 封じ込め装置が存在しないプロセス設計

- 工程変更に対する MOC(Management of Change)が未整備

- 教育訓練や技術情報の不備

- 経営層による安全軽視、安全文化の未成熟

こうした要因は、後に**RBPS(Risk Based Process Safety)**で整理される「プロセス安全文化」「プロセス安全能力」「ハザード理解」の重要性を示しています。

参考(EU公式サイト):

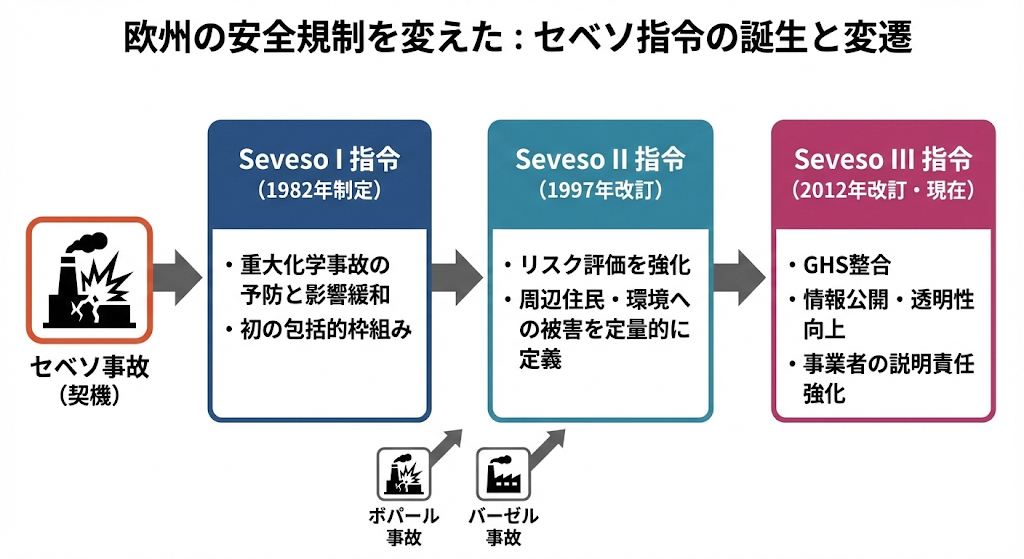

5. 欧州の安全規制を変えた:セベソ指令の誕生

● セベソ指令(Seveso Directive)とは

セベソ事故を契機として、EUは化学工場の重大事故防止のため、1982年にセベソ指令(Seveso I)**を制定しました。

その後、ボパール事故やバーゼル事故などを経て、指令は段階的に改訂され、現在の Seveso III に至ります。

● Seveso I → II → III の概要

| 指令 | 制定年 | 主な特徴 |

| Seveso I | 1982 | 重大化学事故の予防と影響緩和を目的とした初の包括的枠組み |

| Seveso II | 1997 | 周辺住民・環境への被害を定量的に定義し、リスク評価を強化 |

| Seveso III | 2012 | GHS整合、情報公開・透明性向上、事業者の説明責任強化 |

EU法令原文(Seveso III):

関連する国際的な枠組み(OECD):

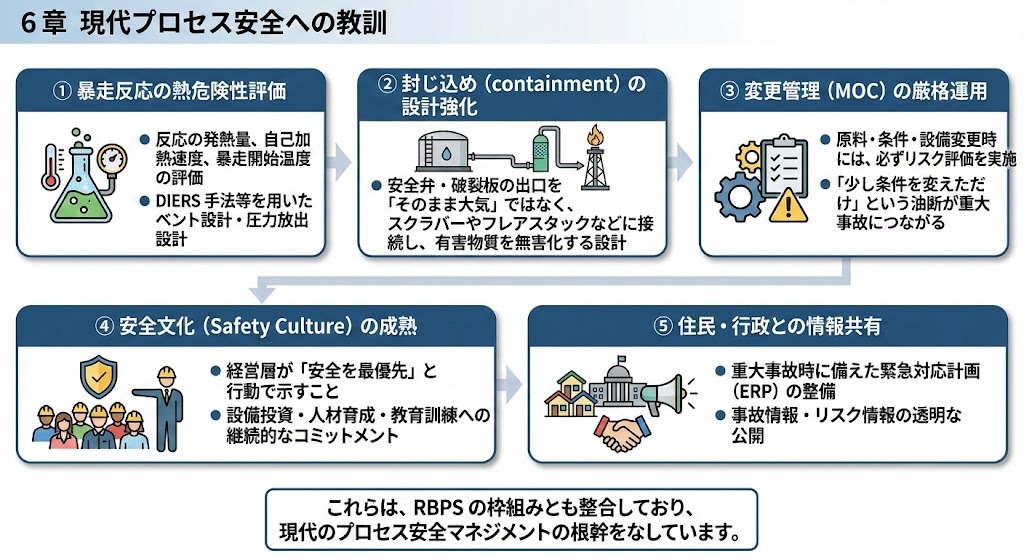

6. 現代プロセス安全への教訓

セベソ事故は、今日の化学プラントに対して、次のような教訓を残しました。

① 暴走反応の熱危険性評価の必須化

- 反応の発熱量、自己加熱速度、暴走開始温度の評価

- DIERS 手法等を用いたベント設計・圧力放出設計

② 封じ込め(containment)の設計強化

- 安全弁・破裂板の出口を「そのまま大気」ではなく、

スクラバーやフレアスタックなどに接続し、有害物質を無害化する設計

③ 変更管理(MOC)の厳格運用

- 原料・条件・設備変更時には、必ずリスク評価を実施

- 「少し条件を変えただけ」という油断が重大事故につながる

④ 安全文化(Safety Culture)の成熟

- 経営層が「安全を最優先」と行動で示すこと

- 設備投資・人材育成・教育訓練への継続的なコミットメント

⑤ 住民・行政との情報共有

- 重大事故時に備えた緊急対応計画(ERP)の整備

- 事故情報・リスク情報の透明な公開

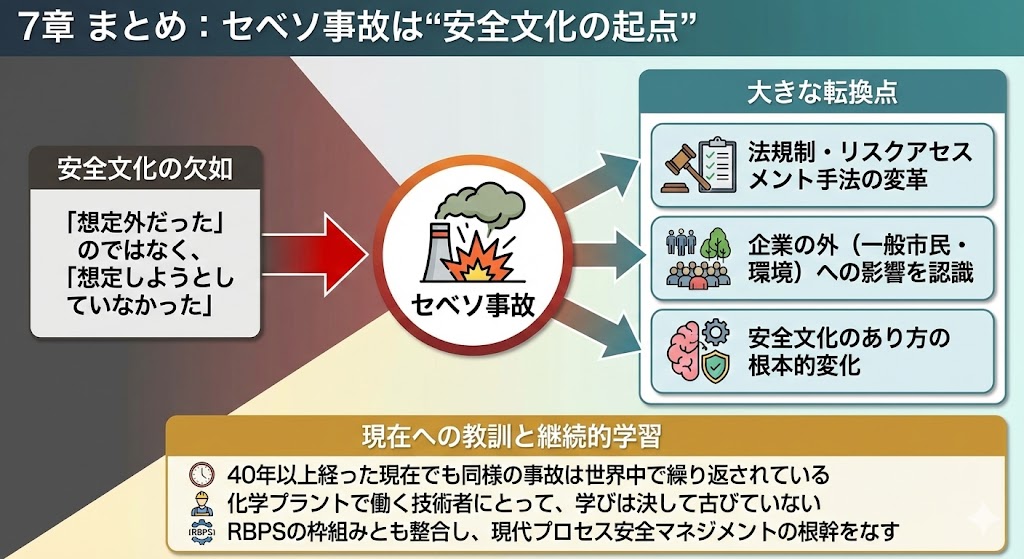

これらは、RBPS の枠組みとも整合しており、現代のプロセス安全マネジメントの根幹をなしています。

7. まとめ:セベソ事故は“安全文化の起点”

セベソ事故は、単なる一つの化学事故ではありません。

「重大事故が企業の外(一般市民・環境)に与える影響」を突きつけ、法規制・リスクアセスメント手法・安全文化のあり方を大きく変えた転換点です。

その本質は、「想定外だった」のではなく、「想定しようとしていなかった」という、安全文化の欠如にあります。

40年以上経った現在でも、暴走反応・毒性物質放出・封じ込め欠如といった事故は世界中で繰り返されています。

化学プラントで働く技術者にとって、セベソ事故から学ぶべきことは、いまも決して古びていません。

参考文献

化学プラント大全

化学プラント大全