プラント設計から電子機器の冷却まで、あらゆるエネルギーシステムの「心臓部」とも言える熱交換器。 単に「冷やす」「温める」という機能を満たすだけなら簡単ですが、プロの設計とは言えません。

今回は、基礎理論から現場での実践的な選定ロジックまで、設計者が持つべき「意思決定の視点」を整理しました。最適な一台を選ぶための道筋をご紹介します。

動画でも解説していますので、合わせてご覧ください。

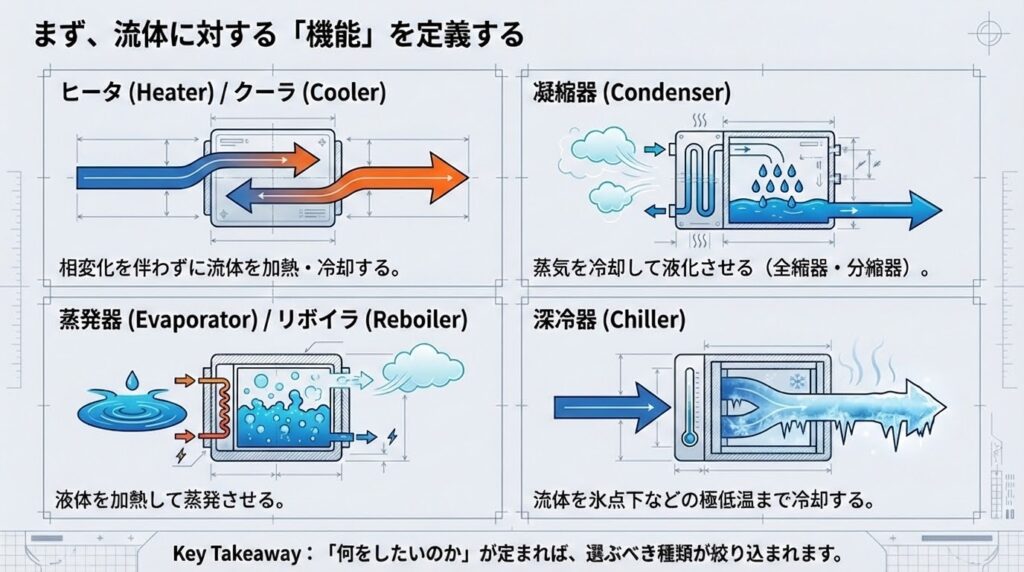

1. まずは「ミッション」を定義する

設計の第一歩は、その機器に何をさせたいのか、機能を明確にすることです。大きく分けて以下の4つのカテゴリーがあります。

- ヒータ/クーラ:相変化を伴わない加熱・冷却

- 凝縮器(コンデンサ):蒸気を冷やして液体にする

- 蒸発器(リボイラ・エバポレータ):液体を加熱して蒸発させる

- 深冷(チラー):流体を氷点下まで下げる

目的が決まれば、選ぶべき形式はおのずと絞り込まれていきます。

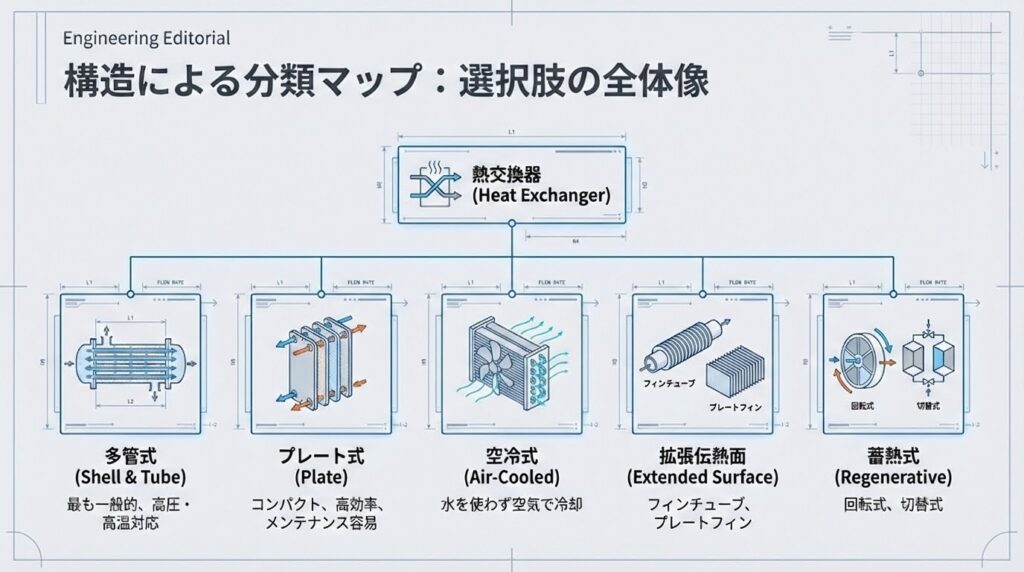

2. 代表的なツールの特徴を知る

熱交換器には適材適所があります。代表的な形式の強みと弱みを把握しましょう。

多管式(シェル&チューブ)

- 特徴:シェルの中に多数の伝熱管を収めた堅牢な構造。

- メリット:圧倒的な信頼性。数千度の高温や超高圧にも対応可能。設計の自由度が高い。

- デメリット:サイズが大きくなりがちで、設置スペースが必要。

プレート式

- 特徴:波状のプレートを重ね合わせ、その隙間に流体を通す。

- メリット:高性能かつコンパクト。総括伝熱係数(U値)は多管式の2~3倍に達し、設置面積を大幅に削減できる。分解清掃が容易。

- デメリット:ガスケット(ゴム)を使用するため、温度(通常200℃以下)や圧力に限界がある。

空冷式

- 特徴:ファンで外気を送り込み冷却する(ラジエーターのような構造)。

- メリット:冷却水が不要。

- デメリット:設置面積が広大になる。ファンの騒音や、夏場の気温上昇による能力低下のリスクがある。

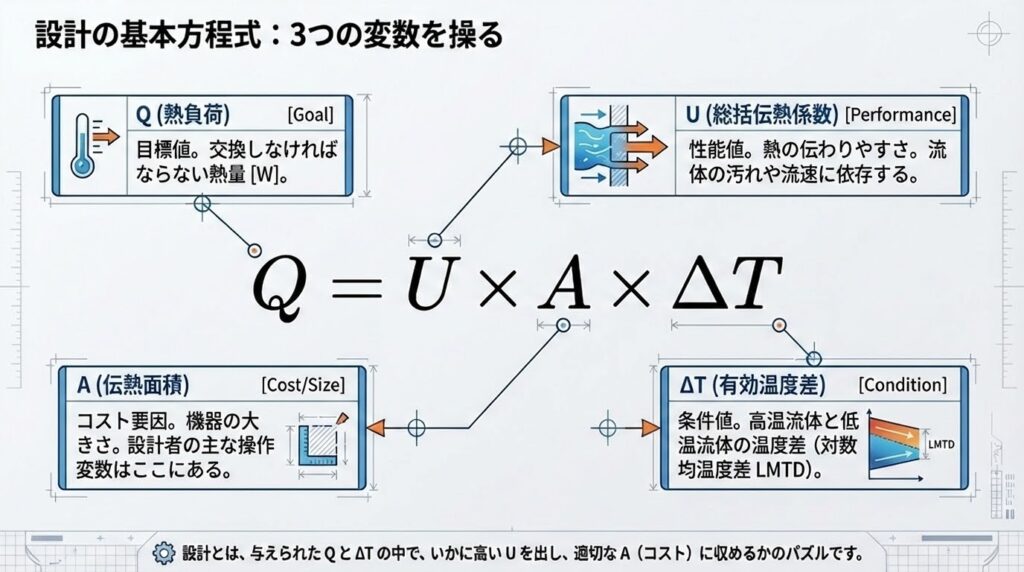

3. 選定のロジック:設計式とコストのバランス

設計を支配するのは、シンプルですが絶対的な以下の式です。

Q = U × A × ΔT

- Q:熱負荷(ゴール)

- U:総括伝熱係数(性能)

- A:伝熱面積(コスト・大きさ)

- ΔT:有効温度差

設計者の役割は、Uを高く保ち、適切なA(コスト)に収めるパズルを解くことです。ここで重要なのが以下のトレードオフです。

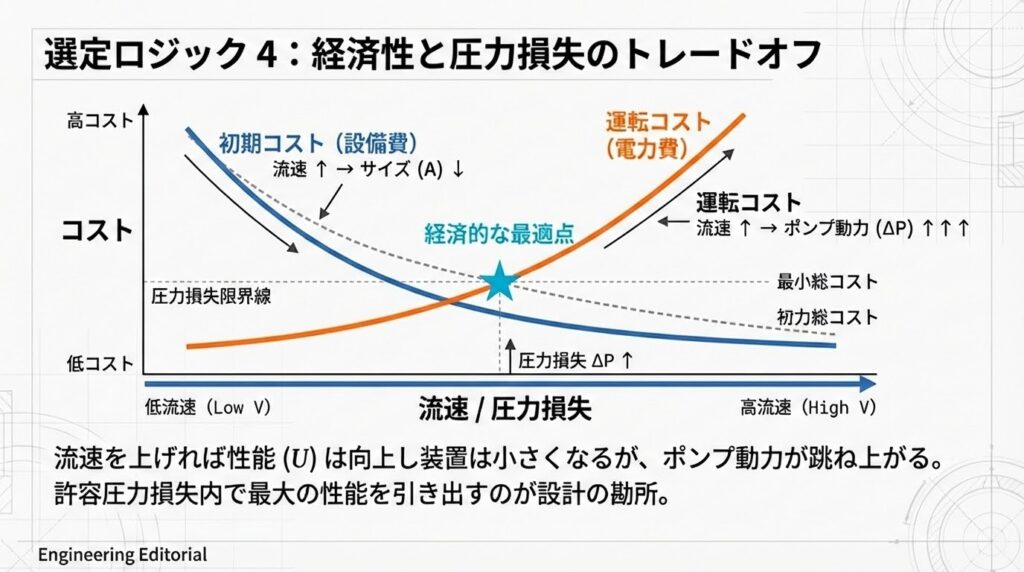

圧力損失とコストの関係

伝熱性能(U)を上げる鍵は「乱流」です。流速を上げて乱流を強くすれば装置は小さくなり、初期コスト(CAPEX)は下がります。しかし、圧力損失が増大し、ポンプを動かす電気代(OPEX)は跳ね上がります。この合計が最小になるポイントを見極めるのが設計者の腕の見せ所です。

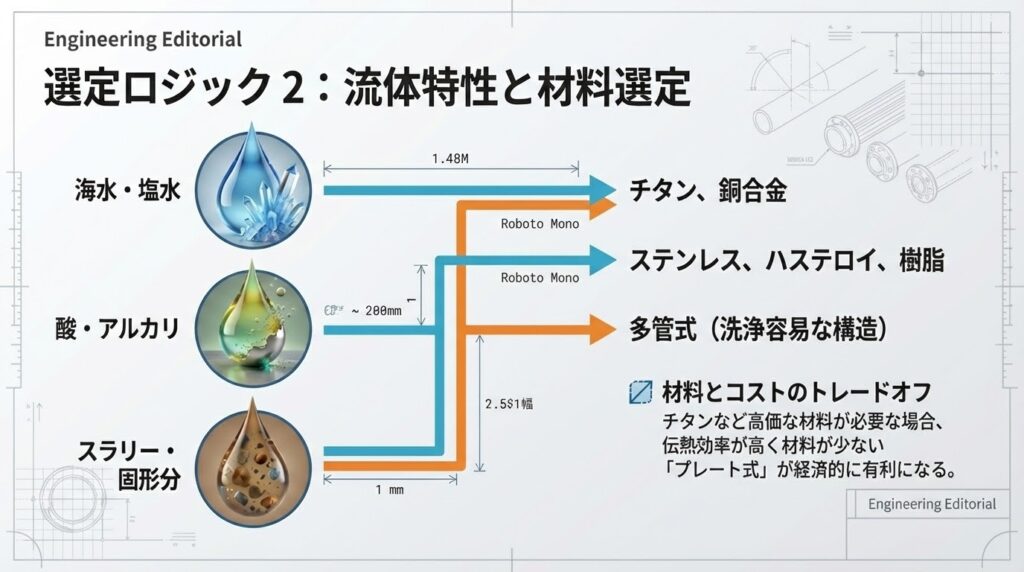

材質による逆転現象

海水や酸性流体を扱う場合、チタンやハステロイといった高価な材料が必要です。この場合、材料そのものが高いため、少ない材料で高い効率を出せる「プレート式」の方が、装置全体として安くなるケースが多くあります。 一方で、固形分(スラリー)を含む場合は、詰まりにくく洗浄しやすい「多管式」を選ばざるを得ないこともあります。

4. プロの視点:汚れとメンテナンス

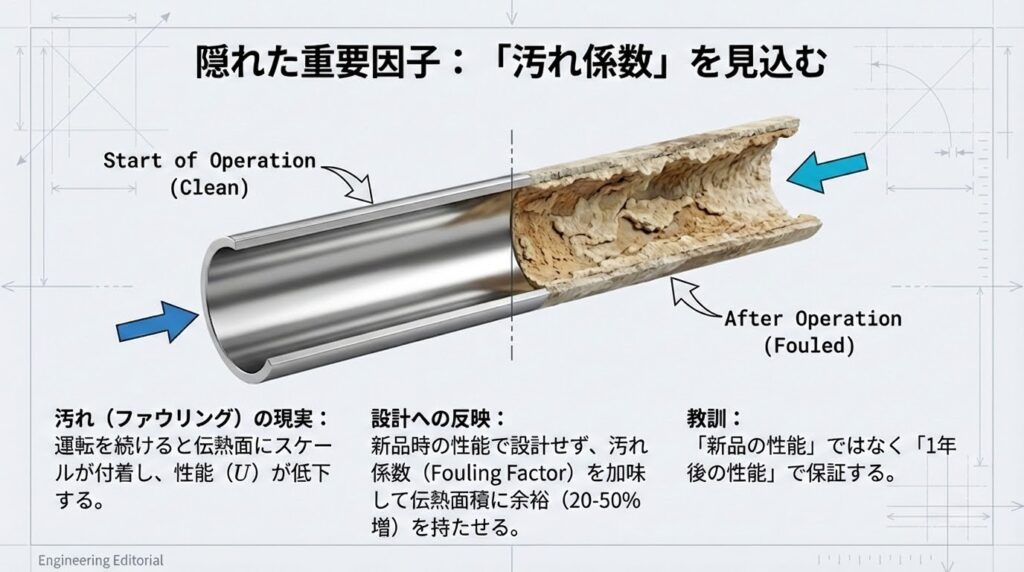

実務で最も恐ろしいのが「汚れ(ファウリング)」です。

「1年後の性能」で保証する

運転を開始すれば必ず汚れが付着し、性能は低下します。新品時の性能で満足してはいけません。あらかじめ汚れ係数を考慮し、伝熱面積に20%〜50%程度の余裕を持たせることが鉄則です。「新品時ではなく、1年後の性能でプロセスを保証する」のがプロの仕事です。

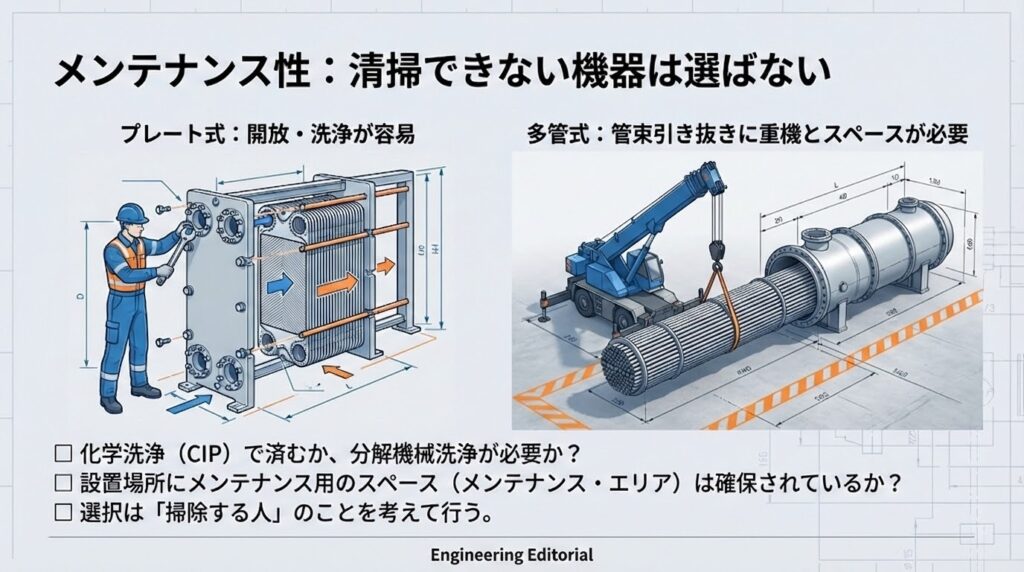

メンテナンススペースの確保

性能だけでなく、メンテナンスのしやすさも決定的な要因です。

- プレート式:ボルトを外せば手作業で清掃可能。

- 多管式:チューブバンドルを引き抜くため、機器の長さと同じだけの「引き抜きスペース」と大型クレーンが必要。

現場にそのスペースはあるのか? 化学洗浄で済むのか、機械清掃が必要なのか? これらを考慮せずに形式を選んではいけません。

まとめ:最高の一台ではなく「最適」な一台を

万能な「最高の熱交換器」は存在しません。あるのは、そのプロジェクトにとっての「最適な熱交換器」だけです。

- 機能を明確にする

- 温度・圧力・流体の条件を把握する

- コスト・スペース・メンテナンスの制約バランスをとる

あなたが引く一本の線、選ぶ一つの形式が、工場の利益を生み、省エネを通じて地球環境に貢献します。将来のエネルギーシステムまで見据えた、賢い選定を行いましょう。

化学プラント大全

化学プラント大全