「防爆(ぼうばく)」の分野は、複雑な規格が混在しており、若手エンジニアがつまずきやすい分野の一つです。

しかし、単に記号を丸暗記するだけでは現場では通用しません。重要なのは「なぜその機器が選定されているのか」という本質的な理解です。

この記事では、機器のプレートから安全性能を正しく読み解き、適切に選定できる基礎力を身につけるためのポイントを解説します。

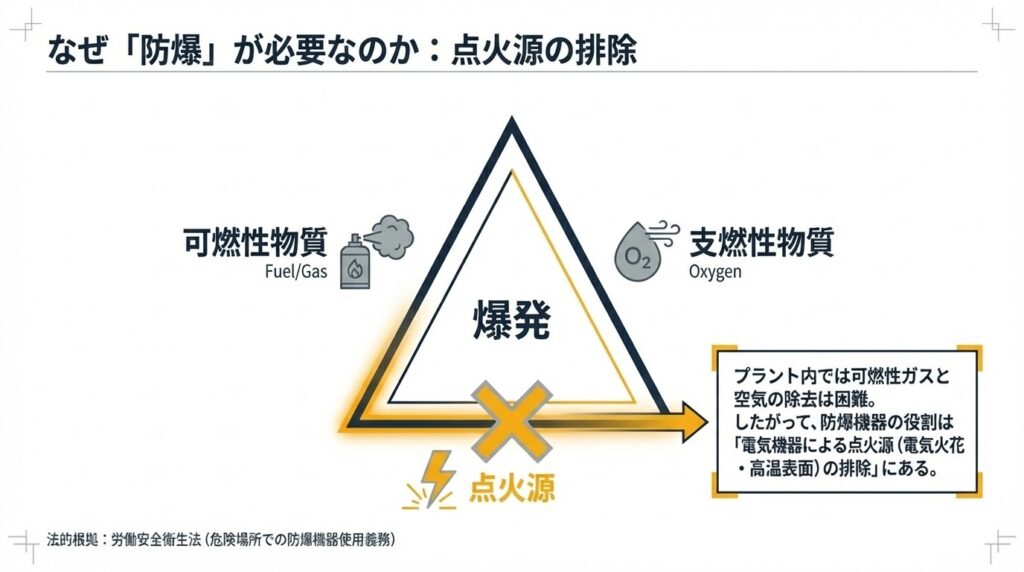

1. 防爆の基本原理:制御できるのは「点火源」だけ

爆発が起こるには、以下の3つの要素が揃う必要があります。

- 可燃性物質(ガスや蒸気)

- 酸素(空気)

- 点火源(電気火花や高温表面)

プラント内では、燃料(ガス)や酸素を完全に取り除くことは不可能です。つまり、我々エンジニアが制御できるのは「点火源」だけです。

防爆機器の役割は、電気火花や高温などの点火源をガス環境から物理的に排除することにあります。これは法的義務でもあります。

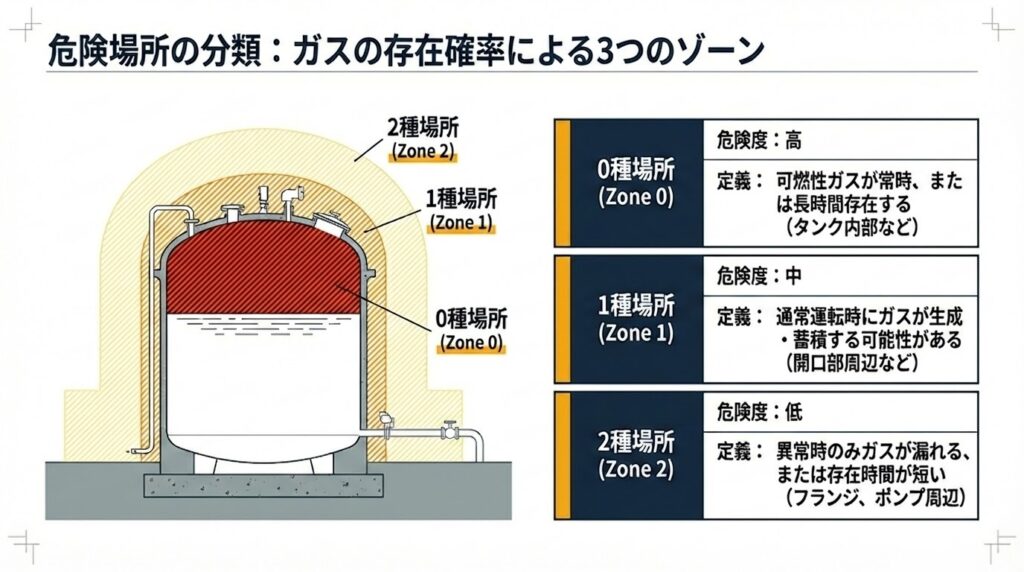

2. 危険場所の分類(3つのゾーン)

防爆機器が必要な場所は、ガスの存在確率によって3つの「ゾーン」に分類されます。まずはこの区分をイメージできるようにしましょう。

- ゾーン0(特別危険箇所):タンク内など、常時ガスが存在する場所

- ゾーン1(第一類危険箇所):運転中にガスが生成・蓄積する場所

- ゾーン2(第二類危険箇所):異常時のみ短時間存在する場所

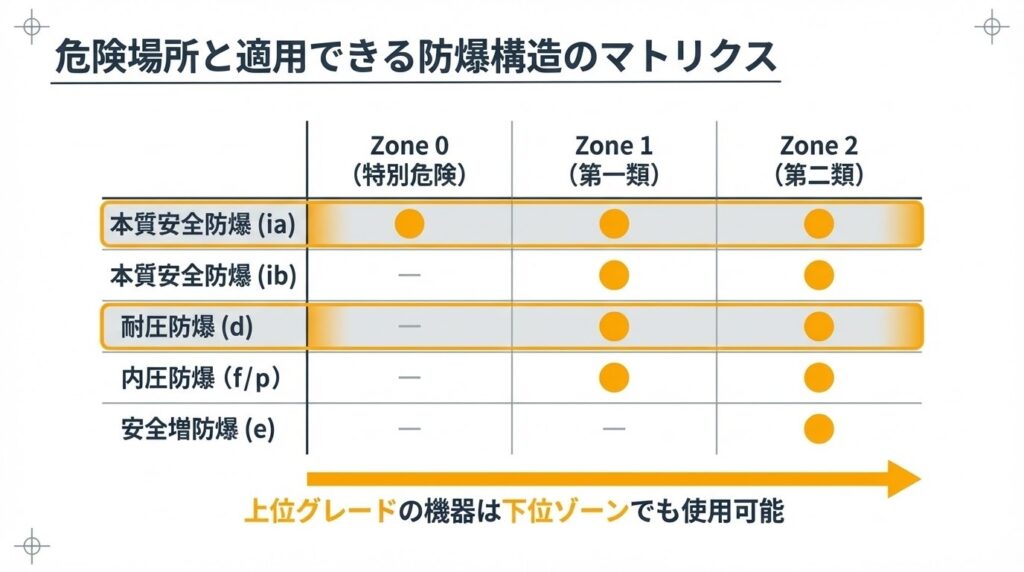

機器選定の鉄則

上位グレードの機器は、下位のゾーンでも使用可能です(例:ゾーン0対応機器は、ゾーン1・2でも使用可)。しかし、その逆は法的に許されません。適材適所の選定が重要です。

3. 主要な防爆構造の種類

現場でよく使われる構造のコンセプトを解説します。

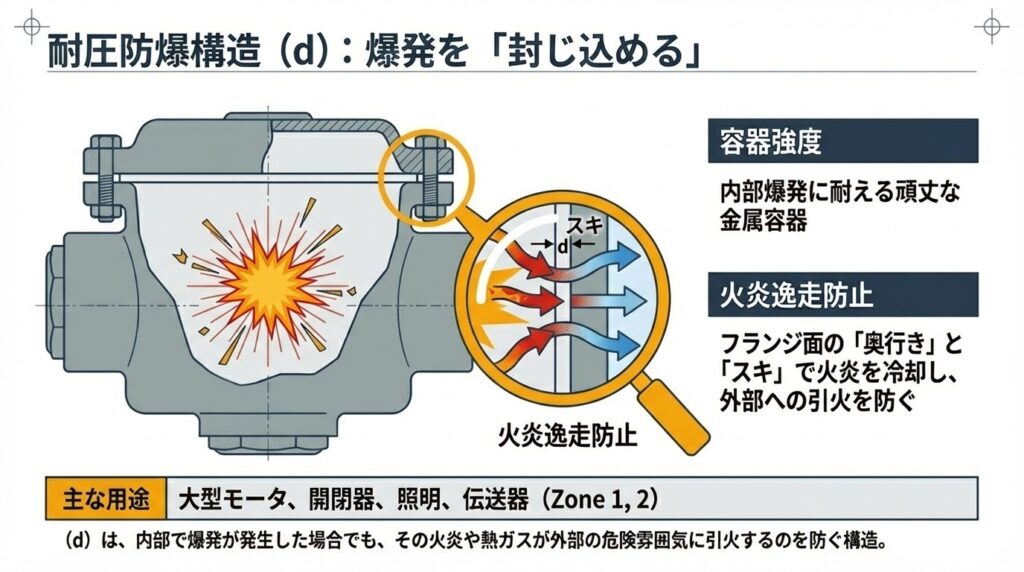

耐圧防爆構造(d)

- コンセプト:封じ込め

- 頑丈な金属容器を使用し、内部で爆発しても外部に火炎を出さない構造です。

- 容器の合わせ面の「隙間」で火炎を冷却し、外部への着火を防ぎます。

- モーターや伝送器などで広く使われます。

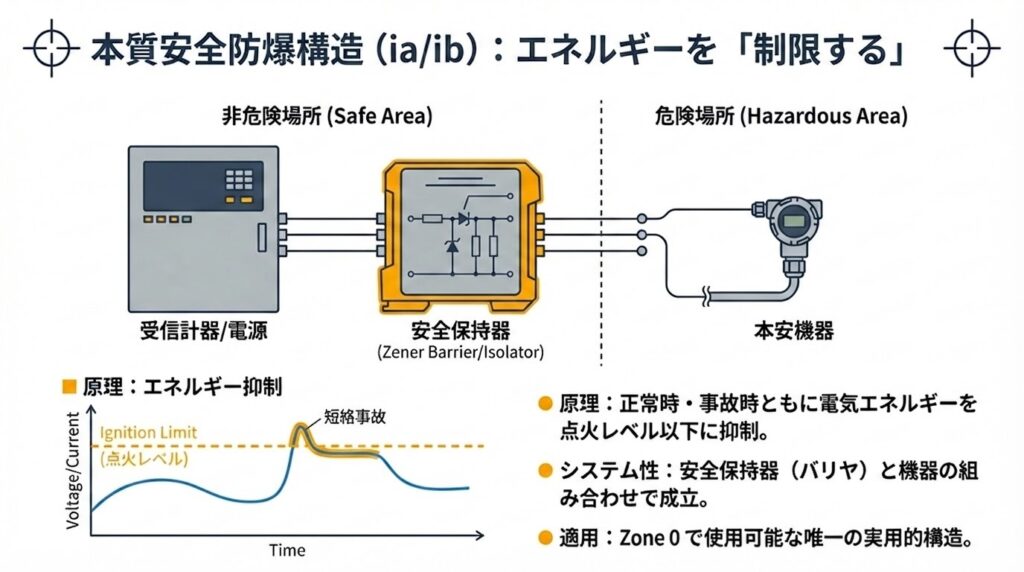

本質安全防爆構造(ia/ib)

- コンセプト:抑制

- 正常時や事故時(短絡など)でも、電気火花が点火レベルを超えないようにエネルギーを制限する構造です。

- 安全保持器(バリア)で電圧・電流を物理的に制限します。

- ゾーン0で使用可能な実質唯一の構造で、センサー類で多用されます。

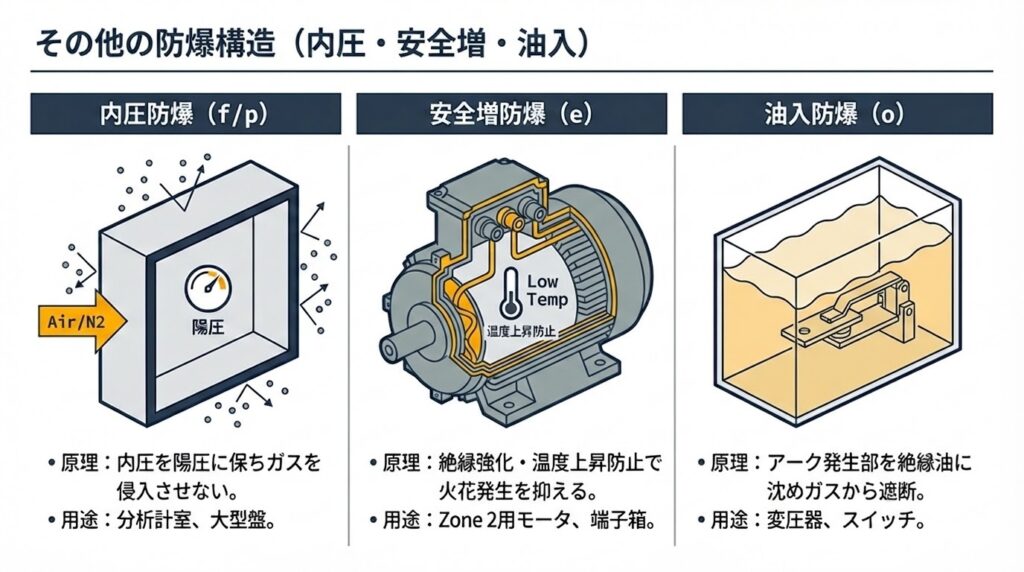

その他の構造

- 内圧防爆(f):容器内を陽圧に保ち、ガスを入れない(隔離)。大型機器向け。

- 安全増防爆(e):絶縁や温度管理を強化したもの。ゾーン2用モーターなど。

- 油入防爆(o):アーク発生部を油に沈める。

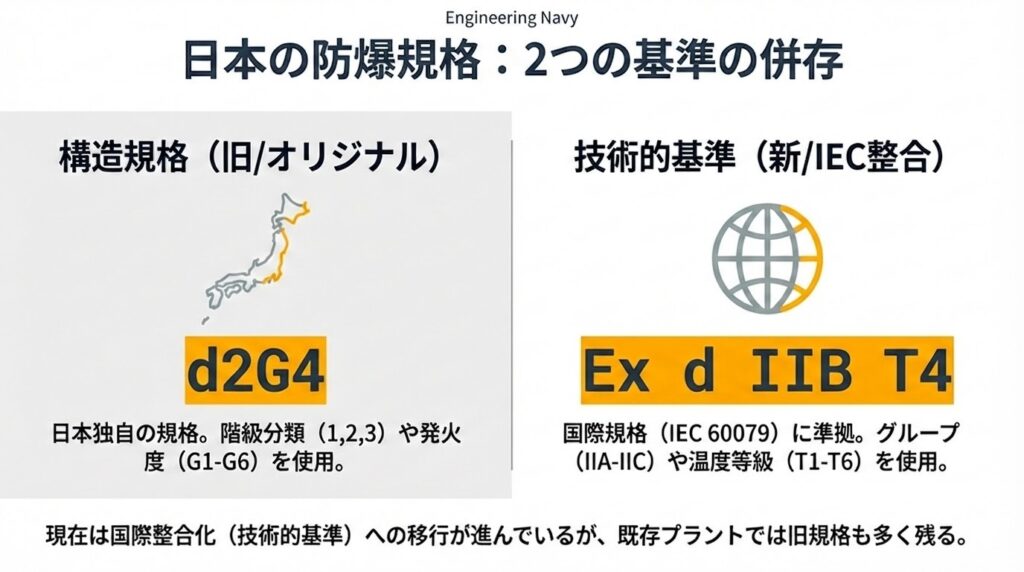

4. ややこしい「規格の二重構造」を攻略する

実務で最も混乱しやすいのが、日本独自の「構造規格」と、国際規格(IEC)に整合した「技術的基準」が混在している点です。

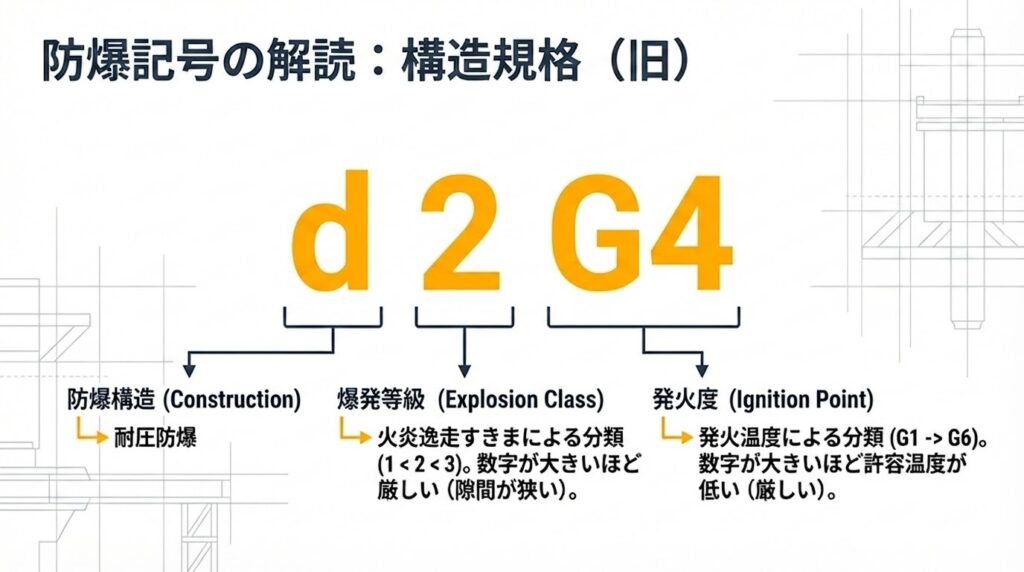

読み替えのポイント

古い表記(構造規格)と新しい表記(技術的基準)の対応関係を理解しましょう。

- 旧表記例:d2G4

- 新表記例:Ex d IIB T4

これらは概ね以下のように対応しています。

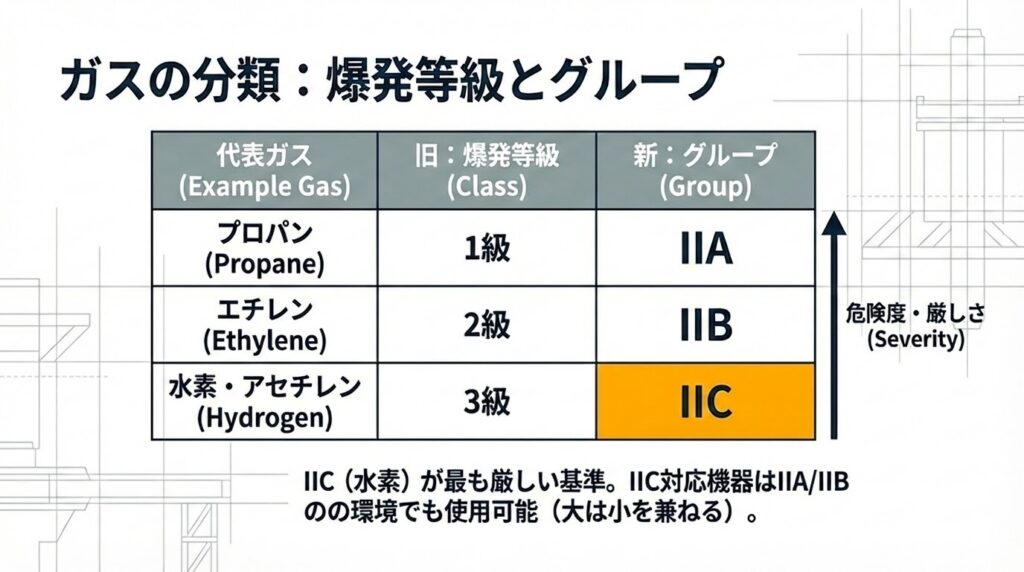

ガスの分類(爆発の激しさ)

- 旧:1級、2級、3級

- 新:IIA、IIB、IIC

プロパン等はIIA、エチレンはIIB、水素などはIICに該当します。 重要なのは「大は小を兼ねる」点です。IIC(水素対応)の機器は、IIAやIIBの環境でも使えます。逆に、IIA機器は水素エリアでは使えません。

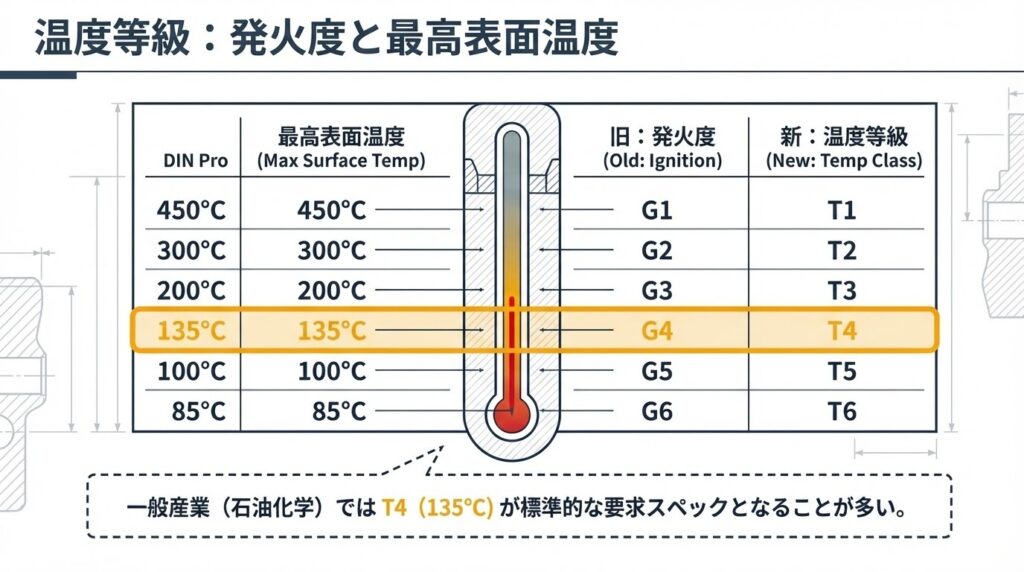

温度等級(表面温度の許容値)

- 旧:G4

- 新:T4

どちらも、発火点が135℃を超えるガスに対して安全であることを示します。石油化学プラントでは、この「T4(G4)」が標準スペックとなります。

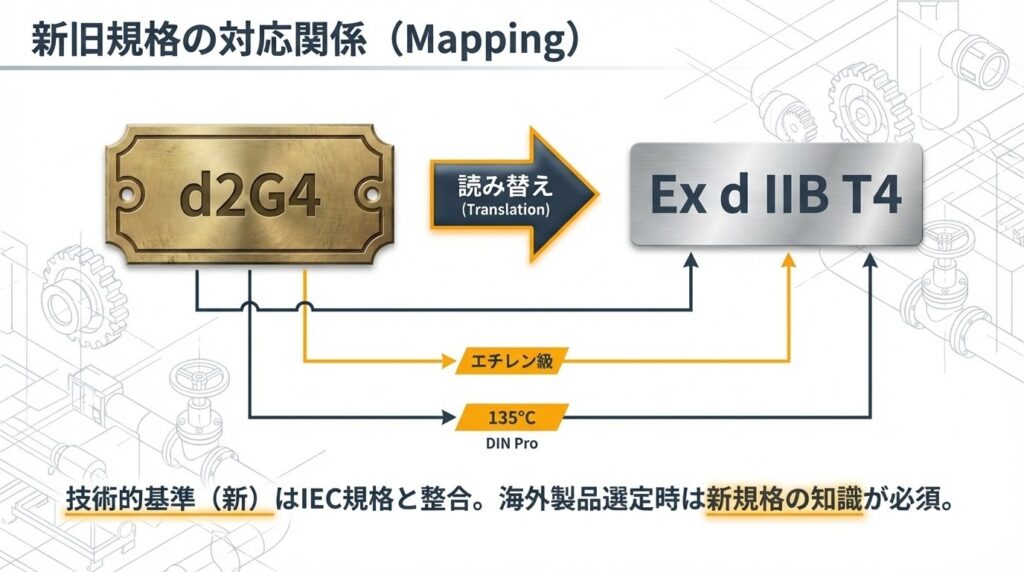

新旧対応まとめ

- 旧「2級」 ≒ 新「IIB」

- 旧「G4」 ≒ 新「T4」

更新工事などで「d2G4」という指定があった場合、脳内で「Ex d IIB T4」へ翻訳できるようにしておきましょう。

5. 現場での注意点と選定フロー

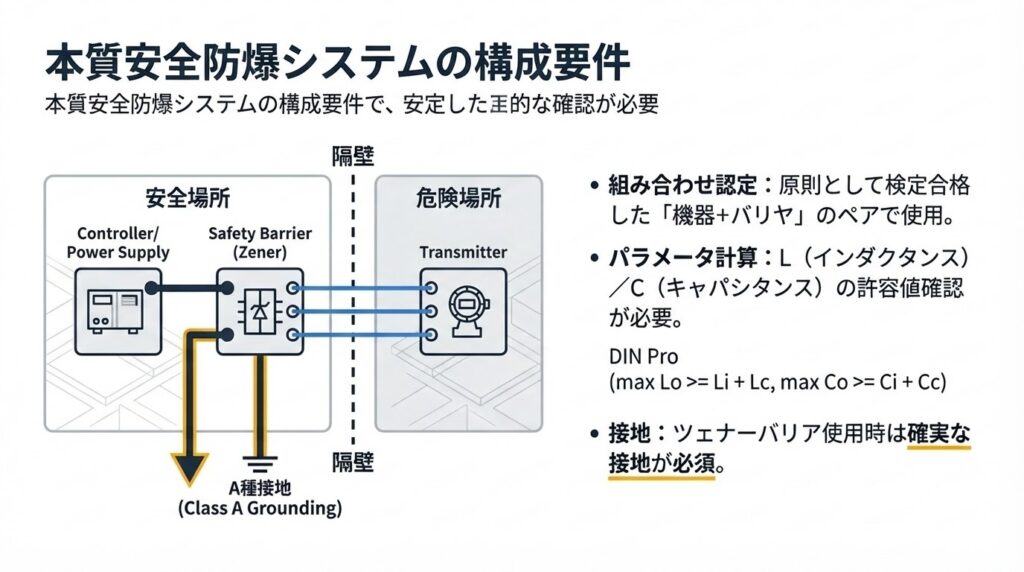

本質安全防爆の注意点

危険場所の機器と、安全場所のバリアをペアで使用します。現在はパラメータ計算(LとCの合計値)で適合性を確認します。また、ツェナーバリア使用時は、高電圧を逃がすための確実なA種接地(特種D種接地)が必須です。

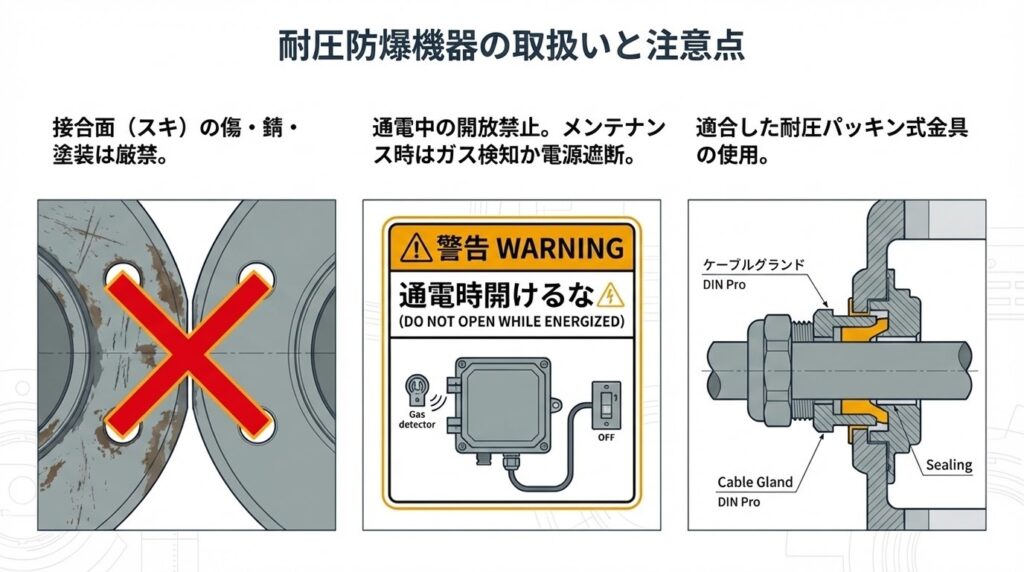

耐圧防爆の注意点

- 容器合わせ面の傷やサビは厳禁です。

- 合わせ面にサビ止めの塗装をしてはいけません(隙間の精度が狂うため)。

- 通電中は絶対に開けてはいけません(メンテナンス時はガス検知または電源遮断を行う)。

- ケーブル引込部には適合したグランドを使用し、確実にシールしてください。

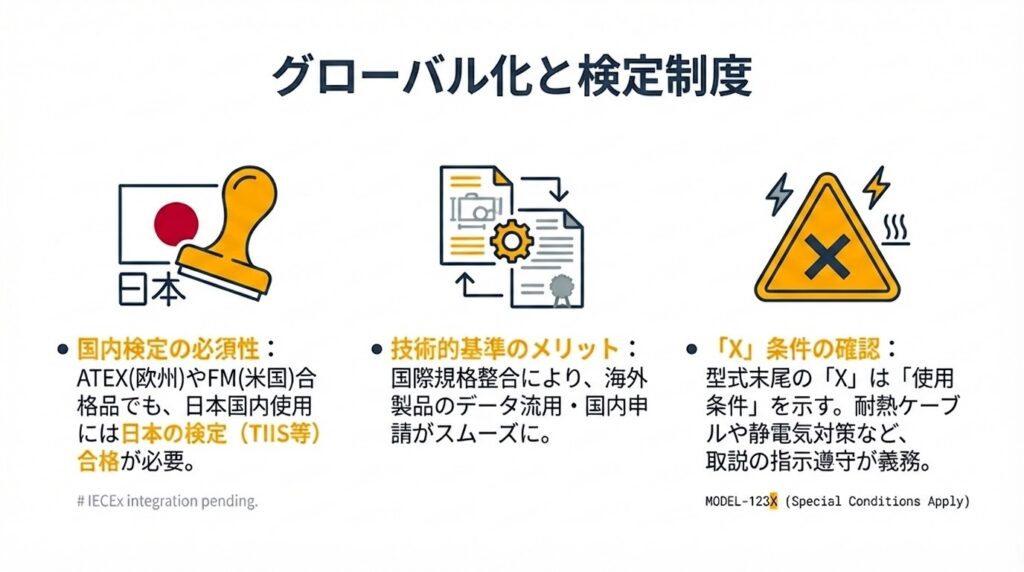

海外製品の落とし穴

海外でATEXやFM認証を持っていても、そのままでは日本国内で使用できません。必ず日本の「型式検定合格品」である必要があります。海外で使えるから日本でもOKとはならないので、必ず国内検定合格証を確認してください。

まとめ

防爆は単なる規則ではなく、命を守るエンジニアリングです。

- ゾーン(場所)の特定

- 対象ガスの確認(水素か、エチレンか等)

- 発火温度の確認

この流れで、ガスグループは高く(厳しく)、温度等級は低く(厳しく)選定することで、より広く安全に対応できます。

現場の機器のプレートを見て、記号から「どのような安全の仕組み」が施されているか、ぜひ確認してみてください。

ご安全に!

化学プラント大全

化学プラント大全